|

磁粉检测时机选择

检测中我们首先要根据检测对象的加工工艺选择合适的检测时机。对于原材料质量能够保证,制造工艺也较稳定的制品我们会选择最终成品验收时进行检测;在容易发生缺陷的加工工序(如锻造、铸造、热处理、冷成形、电镀、焊接、磨削、机加工、校正和载荷试验等)之后应立即安排检测工序,能最大程度节约制造成本,防止因材料和工艺缺陷造成的损失影响后续工序;电镀层、涂漆层、表面发兰、磷化以及喷丸强化等表面处理工艺会给检测时缺陷显示带来困难,一般应在这些工序之前检测,如果镀层可能产生缺陷(如电镀裂纹等),则应在电镀工艺前后都进行检测,以便明确缺陷产生的环境;对一些难于拆卸或观察的装配件(如滚动轴承等),如在检测后无法完全去掉磁粉而影响产品质量时,应在装配前对工件进行检测。

预处理

磁粉检测中,工件的表面状态对检测灵敏度和操作都有很大影响。表面预处理就是为了提高检测灵敏度、减少工件表面的杂乱显示,使工件表面状况符合检测操作的要求。预处理主要包括:1、清除工件被检区域的杂物;2、直接通电法磁化时,打磨掉工件通电部位的非导电覆盖层和毛剌;3、分解组合装配件;4、对工件上不需要检查的小孔、内腔、沟槽用非研磨性材料封堵,检测完毕后再去除;5、工件表面应充分干燥,以免影响磁粉的运动;6、对带有剩磁的工件,磁化前因先退磁;7、磁痕和工件对比度低时,可先给工件表面涂敷一层反差增强剂。一般来说,检测要求越高,对工件的预处理要求就越高。

磁粉检测的预处理,还包括了对检测设备的调整和检查以及综合性能试验。综合性能鉴定在每班检测开始前进行。必要时也可在检测过程中增加进行。当按规定的方法和磁化规范检查时,若能清晰地显现试块或试片上相应缺陷,则认为该系统的综合性能合格。目的是为了保证设备的可靠性和安全性,同时保证系统灵敏度能达到相应的要求。

磁化

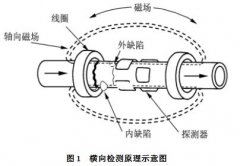

工件上磁场的产生主要靠设备磁化来完成,正确的磁化方式选择能提高检测灵敏度。使用固定式或移动式探伤机进行磁粉检测前应进行电流调节以及设备各开关的工作状态检查。对工件磁化时,应根据缺陷可能出现的方向,选择合适的检测方法。常用的磁化方法有周向磁化、纵向磁化及多向磁化,其中周向磁化包括:通电法、中心导体法、偏置芯棒法、触头法、感应电流法、环形件绕电缆法;纵向磁化包括:线圈法、磁轭法、永久磁铁法;多向磁化包括:交叉磁轭法、交叉线圈法、直流磁轭与交流通电法、直流线圈与交流通电法、有移项的整流电磁化法。应注意使磁场方向尽量与检测平面平行,同时尽量避免打火烧伤的出现。使用便携式探伤机应注意夹头间的距离,避免间距太高导致磁化效果降低,使得整体灵敏度降低。

磁粉施加

湿法检测时,磁粉的选用应根据检测要求和工件表面状态选择检测介质。对高光洁和检测灵敏度要求高的工件,磁悬液浓度应选取较大值;对表面粗糙工件表面应适当降低浓度要求,以防止表面产生过度背景影响观察。磁悬液的施加可采用浇法、喷法和浸法,不允许使用刷涂法,对于连续法磁化常用浇法和浸法;对于剩磁法磁化浇、浸、喷皆可但浸法的灵敏度最高。湿法检测即适用于连续法,又适用于剩磁法,对微小裂纹灵敏度较高但检验大裂纹和近表面缺陷的灵敏度不如干法。

干法检测时,应保证工件以及磁粉干净和干燥。施加磁粉应使磁粉氢气地飘落在被磁化工件表面,然后用干燥的压缩空气吹去多余的磁粉,风压、风量和风口都应掌握适当,避免吹去已经形成的磁痕。工件在磁化时施加磁粉,并在观察和分析磁痕后再撤去磁场。注意,干法只适用于连续法,不适用于剩磁法,对微小裂纹的灵敏度较低。

磁痕的观察与记录

工件上形成的磁粉痕迹简称磁痕,又叫做磁粉显示,是我们观察判断工件是否有缺陷的依据。磁痕观察应该在形成磁痕时立即进行,观察也要在标准规定的光照条件下进行。采用白光检查非荧光磁粉显示的工件时,工件表面光照度应不低于500lx(一般为1000lx)。要求能清晰地观察到工件上的细微缺陷。使用荧光磁悬液时,必须采用黑光灯,并在有合适的暗室或暗区的环境中进行观察。暗室中环境光的白光照度要求不大于20lx,并应该避免有强烈反光的物质。黑光灯的辐照度也应符合标准规定,在距离灯面380mm处,辐照度应不低于10W/m2。检查时,应注意工件与灯面有一定距离,但工件表面上的黑光辐照度也不应低于10W/m2。在进入暗室检查时,为避免眼睛的不适应,应该有适当的暗场适应时间,一般不应少于5分钟。

查找出缺陷对其进行记录可采用绘制工件草图,标明缺陷磁痕的位置、形态、大小及数量;记录表格方式记下磁痕位置、长度和数量;采用拍照的方式记录下磁痕;采用透明胶纸粘印;在需要保存的磁痕上喷涂一层可剥离的薄膜;对一些小的深孔或盲孔内的磁痕,可采用橡胶铸型方法进行记录和观察

缺陷评定

磁粉检测出来的磁痕显示, 首先要经检验人员仔细观察,结合所学知识与掌握经验正确鉴别出是相关显示还是非关显示或是伪显示,因为只有相关显示是由缺陷引起,影响工件的使用性能。对于相关显示,要进一步确定缺陷的性质,磁痕形状、方向、大小和数量,并根据相关标准对缺陷进行评定评级。

退磁

铁磁性材料和工件一旦被磁化,即使撤去外磁场后,某些磁畴仍会保持磁化时的取向而不会回复到原来的随机取向状态,于是该材料就保留了剩磁。剩磁的大小与材料的磁特性、材料的最近磁化史、施加的磁场方向和工件的几何形状等因素有关。当剩磁对工件的加工或使用会有影响时就必须进行退磁,使工件内的剩磁减少到不影响使用程度。退磁是将工件置于交变磁场中,利用磁滞回线递减进行退磁。随着交变磁场的幅值逐渐衰减,磁滞回线的轨迹也越来越小。当退磁逐渐衰减到零时,会使工件中残留的剩磁感应强度Br接近于零。同时在退磁时电流与磁场的方向和大小的变化必须〝换向和衰减同时进行〞。退磁后可以使用磁强计或特斯拉计对剩磁进行测量。

退磁时应当注意:

退磁场强度应大于等于原磁化场强度;

每次变换磁场方向(或变换电流方向)时,也使退磁场强度减少(或磁化电流减少),并随着磁场方向的变化而逐渐减少到零;

直流电磁化的零件应该采用直流换向退磁或超低频电流退磁;

交流电磁化的零件一般采用交流电退磁;

交流电周向磁化的零件,用什么方法磁化,再用同样的方法采用电流衰减方式进行退磁;

线圈法纵向磁化的零件应采用线圈法退磁;

对周向磁化过的工件退磁时,应将工件纵向磁化后再纵向退磁,以便能检出退磁后存在的剩磁大小

|

手机版

手机版