|

在使用给定载荷将金刚石棱锥压头压入试样材料后,可通过测量所得压痕的对角线长度来计算维氏硬度 (HV)。使用的载荷可在 10 gf (1 gf) 至 100 kgf 范围内。维氏硬度测试可用于测试所有固体材料,并适用于多种应用。

适用标准:

- ASTM E384 – 微观和宏观范围

- ISO 6507 – 微观和宏观范围

- JIS Z 2244

应用

维氏硬度测试是一种多功能的方法,只采用一种压头,载荷范围很宽。它适用于多种应用,可测试所有固体材料。

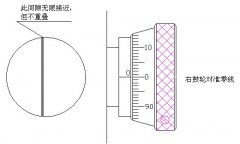

维氏压痕间距

在执行维氏 硬度测试期间,压入操作会使周围材料变形,并改变其属性。为了避免错误地解读硬度,各标准规定了多个压痕之间需要保持一定距离。对于钢和铜,压痕必须间隔至少 3 个对角线宽度;对于铅、锌、铝和锡,压痕必须间隔至少 6 个对角线宽度。

对角线宽度

此外,还要遵循最小对角线宽度的要求,根据国际标准,至少要达到 20 µm,以确保正确解读压痕。例如,在进行 CHD 测量时通常应避免使用低于 HV0.2 的负荷值,因为其产生的压痕小于 20 µm。

参见关于维氏硬度测试方法和最常见应用的概述。

表面处理

宏观硬度测试

研磨

微观硬度测试

– 机械抛光

电抛光

载荷

一般而言,使用可能的最高载荷。但是,某些应用会要求使用特别的载荷。

应该避免执行会产生小于 20μm 的对角线长度的测试,否则测量准确性会过低。

两个维氏对角线长度之差应为最大值的 +/-5%,否则应舍弃测量结果。

维氏载荷表

压印时间为 10-15 秒

试样厚度 ISO:压痕对角线长度 × 1.5 压印时间为 10-15 秒

试样厚度 ASTM:至少为压痕深度的 10 倍

计算 CHD 的不同方法

用于确定硬度限值和计算 CHD 值的方法有多种。该过程取决于所采用的硬化工艺。通常,有三种用于计算硬度限值的方法:

1.渗碳或碳部件 (EN ISO 2639)

硬度限值 = 550 HV

CHD (Eht) = 从表面到硬度为 550 的位置点的距离

2.感应淬硬或火焰淬硬部件(EN 10328,ISO 3754)

硬度限值 = 80% ×(最低值)表面硬度

CHD (Rht) = 从表面到硬度为表面硬度值 80%(最小值)的位置点的距离。

3.氮化部件 (DIN 50190-3)

硬度限值 = 核心硬度 + 50 HV。

CHD (Nht, NCD) = (Max.)从表面到硬度为核心硬度 + 50 HV 的位置点的距离

CHD 连续值示例

显示 CHD 值为 0.95 mm(在硬度限值为 550 HV1 的情况下)的 CHD 测量

在执行硬度连续测量时,请遵守关于压痕间距的规则。

|

手机版

手机版