一、滚动轴承零件硬度要求

钢制滚动轴承零件经淬火、回火后与成品轴承的硬度检测按照JB/T 7361标准进行。对轴承零件的硬度要求见表1及表2。

表1 轴承零件回火后的硬度要求

|

钢号

|

轴承零件名称①

|

轴承成品硬度值(HRC)

|

|

GCr15

|

套圈

钢球(直径<45 mm)

钢球(直径>45 mm)

圆锥滚柱、球面滚柱、短圆柱滚柱

关节轴承套圈

滚针(长度/直径>2.5,直径<6 mm)

长圆柱滚柱(长度/直径>2.5,直径>6 mm)

有枢轴的长圆滚柱

|

61~65

62~66

60~66

61~65

58~64

61~65

61~65

48~56‚

|

|

GCr15SiMn

|

套圈

钢球

滚柱

|

60~64

60~66

61~65

|

注:①同一零件不同部位硬度差不得超过2 HRC;②回火温度选用320~330℃

表2 高温回火的轴承零件硬度要求

|

回火温度

/℃

|

代号

|

硬度要求(HRC)

|

|

套圈

|

钢球

|

滚子

|

|

200

225

250

300

|

T

T1

T2

T3

|

60~63

59~62

58~62

55~59

|

62~66

62~66

58~62

56~59

|

61~65

61~65

58~62

55~59

|

二、硬度检测基本要求

1. 样品准备

1)轴承零件在检测前必须经退磁处理。

2)轴承零件硬度检测面和定位面的表面粗糙Ra应符合表3 要求。

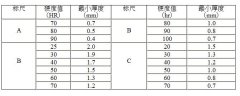

表3 轴承硬度检测面和定位面粗糙度

单位/μm

|

试验方法

|

洛氏法

|

维氏法

|

里氏法

|

|

Ra

|

0.8

|

0.32

|

2.0

|

3)轴承零件检测面、定位面不应有脱碳、裂纹、氧化皮、划痕等缺陷。

2. 硬度检测

1)硬度检测方法按表4选用,其中符号:D为套圈公称外径(mm);Dw为滚动体公称直径(mm);be为套圈端面有效宽度(mm)。

表4 硬度检测方法选用表

|

序号

|

零件规格

|

检测方法

|

备注

|

|

1

|

D>200

be≥1.5

Dw≥4.7625~60

|

洛氏法A、C标尺测定

|

优先采用洛氏法C标尺

|

|

2

|

Be<1.5

Dw<4.7625

|

维氏法测定

|

可直接测定或镶嵌后测定

|

|

3

|

D>200

be≥10

Dw≥60

|

里氏法测定

|

凡在台式硬度计不能进行硬度测定的滚动轴承零件均可采用里氏法测定

|

注:用户对硬度检测有特殊要求,可选用其他方法检测硬度。

2)检查硬度计工作是否正常,并用相适应标准硬度块进行3点以上校正,示值误差应符合要求。

3)轴承零件硬度检测面:套圈一般在端面进行,外径D>500 mm套圈,可用里氏硬度计直接在滚道上检测。滚动体一般在曲面上检测,直径Dw<4.7625 mm时,可镶嵌后磨制出平面,用维氏法检测。球面滚子、凸度滚子在端面检测。

4)检测力的选用应根据轴承零件的形状、大小、端面有效宽度等参见表5。

表5 检测力选用表

|

序号

|

试验方法

|

零件规格/mm

|

检测力/N

|

|

1

2

3

4

5

6

7

|

洛氏法C标尺

洛氏法A标尺

维氏法

维氏法

维氏法

维氏法

里氏法

|

be≥2.0 Dw≥4.7625

be>1.5~2.0

be>1.2~1.5 Dw≥2.0~4.7625

be>0.8~1.2 Dw≥1~2

be>0.6~0.8 Dw≥0.6~0.8

be>0.6 Dw<0.6

be>10 Dw≥60

|

1471.0

588.4

294.2

98.07

49.03

9.8

0.011 J(焦耳)

|

注:①表面硬化处理的轴承零件,依据硬化层深度选择适合的试验力与检测方法;

‚检测力保持时间,按有关硬度度验方法标准执行。

2)硬度检测点位置及点数

(1)检测点位置(见表6)

表6 检测点位置表

|

检测方法

|

压痕中心对试样边缘距离

|

两压痕中心距离

|

|

洛氏法

维氏法

里氏法

|

不小于压痕直径的1.5倍

不小于压痕对角线长的1.5倍

不小于4 mm

|

不小于2 mm

不小于压痕对角线平均长度的2.5倍

不小于5 mm

|

(2) 检测点数

①套圈检测点数见表7

表7 套圈检测点要求点

|

套圈外径D/mm

|

测点间距

|

每个零件检测点数

|

|

D>430

D≥200~430

D<200

|

150~400 mm

100左右mm

120°左右

|

不少于8

不少于5

3

|

‚滚动体检测点见表8

表8 滚动体检测点要求表

|

滚动体直径D/mm

|

测点间距

|

每个零件检测点数

|

|

>40

≤40

球面滚子、凸度滚子

|

60°~120°

120°左右

在一端面上

|

3~6

3

均匀测3点

|

ƒ套圈端面有效宽度be<1.2 mm,滚动体DW<4.7625 mm的微型轴承零件,应镶嵌后,磨成平面后测量。套圈、滚针每件均匀测3点,钢球在中心部位测一点。

三、检测结果处理

1. 同一零件不允许以数点平均值代表该零件硬度值,应书写硬度值范围

2. 洛氏硬度HRC值(或HRA、HV、HLD换算值)检测报告中应精确至0.5个洛氏硬度单位。

3. 在零件曲面上测出的硬度值,按JB 1255进行修正,圆锥滚子按测点部位的直径修正。

4. 大的滚动体和套圈采用里氏法检测后,HLD与HRC硬度换算关系参见表9。

表9 里氏硬度与洛氏硬度换算表

|

HLD

|

HRC

|

HLD

|

HRC

|

HLD

|

HRC

|

HLD |

HRC

|

|

756

758

760

764

766

768

770

772

774

776

778

780

782

784

786

|

54.0

54.2

54.4

54.9

55.1

55.3

55.6

55.8

56.0

56.2

56.4

65.7

56.9

57.1

57.3

|

788

790

792

796

798

800

802

804

806

808

810

812

814

816

818

|

57.5

57.7

58.0

58.4

58.6

58.8

59.0

59.2

59.5

59.7

59.9

60.1

60.3

60.5

60.7

|

820

822

824

828

830

832

834

836

838

840

842

844

846

848

850

|

60.9

61.1

61.4

61.8

62.0

62.2

62.4

62.6

62.8

63.0

63.2

63.4

63.6

63.8

64.0

|

852

854

856

860

862

864

866

868

870

872

874

876

878

880

882

|

64.2

64.4

64.6

65.0

65.3

65.5

65.7

65.9

66.1

66.3

66.5

66.7

66.9

67.1

67.3

|

注:此表主要供滚动轴承零件硬度检测后里氏和洛氏换算,其他情况下仅供参考。

手机版

手机版