|

1主题内容与适用范围

本标准规定丁钢制滚动轴承零件的硬度试验方法、试验仪器及试验结果处理。

本标准适用于钢制滚动轴承零件淬、回火后与成品轴承零件的硬度检验。

2引用标准

GB/T230金属洛氏硬度试验方法

GB4340金属维氏硬度试验方法

GB5030金属小负荷维氏硬度试验方法

GB/T4342金属显微维氏硬度试验方法

GB1818金属表面洛氏硬度试验方法

GB1184形状和位置公差未注公差的规定

GB8170数值修约规则

JB1255高碳铬轴承钢滚动轴承零件热处理技术条件

3符号

HRA:A标尺洛氏硬度

HRC:C标尺洛氏硬度

HV:维氏硬度

HLD:采用D型冲击装置时的里氏硬度

D:套圈公称外径mm

Dw:滚动体公称直径mm

be:套圈端面有效宽度mm(套圈壁厚减去内外倒角的尺寸)

选择型号:TH3200全洛氏硬度计试验

4硬度试验的基本要求

4.1试验室

硬度试验室必须干燥、清洁,周围无强烈振动及腐蚀气体源。室内温度一般在l0一35℃,标准硬度计要求23±5℃,并备有工作台、标准件柜及防尘罩等。

4.2试验仪器

用于硬度试验的各类硬度计和标准件,应由国家计量部门定期检定。

5试验样品

5.1轴承零件硬度试验前必须退磁。

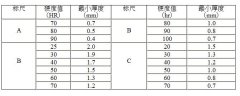

5.2轴承零件硬度检查面和定位面的表面粗糙度只,值按表1要求。

5.3轴承零件硬度试验面,不允许有烧伤、脱碳、裂纹等缺陷。

5.4轴承零件硬度试验定位面,不允许有氧化皮、粗的划痕、毛刺、碰伤等缺陷。

5.5轴承套圈、球面滚子、凸度滚子测量洛氏、维氏硬度时,两端面平行度应符合GB1184附表3公差等级8级的规定。

6硬度试验方法

6.2硬度试验规则

6.2.1试验前,各类硬度计应使用与轴承零件硬度值相近的标准硬度块进行3点以上的校验,硬度计各部分工作正常,示值误差应符合要求。

6.2.2轴承零件的试验面、支承面、试台和压头表面应清洁,无油污及灰尘,试样放置干稳,以保证试验过程中不产生位移及变形。

6.2.3轴承零件硬度试验面,套圈——般在端面,D>500mm的套圈,端面硬度不能代表工作面硬度时,可用里氏硬度计直接测定工作面硬度(滚道),滚动体一般在曲面(工序间允许磨平面),Dw<4.7625mm的滚动体,可镶嵌后磨平面,测维氏硬度,球面滚子、凸度滚子在端面测硬度。

6.2.4试验力的确定应根据轴承零件的形状、大小、端面有效宽度等综合选定,试验力选择按表3

6.2.5硬度测点位置

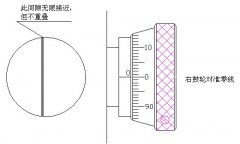

6.2.5.1TH3200洛氏硬度计洛氏法:硬度压痕中心至试样边缘距离不小于压痕直径的1.5倍,但不得小于lmm,两压痕中心距离不小于2mm。

6.2.5.2HV-5维氏硬度计维氏法:硬度压痕中心至试样边缘距离不小于压痕对角线长度的1.5倍,两压痕中心距不小于对角线平均长度的2.5倍。

6.2.5.3HT300里氏硬度计里氏法:硬度测点距边缘不小于4mm,测点间的距离不小于5mm。

6.2.6硬度试验点的数量

6.2.6.1套圈

a.0>430mm,每隔150~400mm测一点,每个零件不少于8点。

b.0≥200~430mm,每隔100mm左右测一点,每个零件不少于5点。

c.D~200mm,每隔1200左右测一点,每件测3点。

6.2.6.2滚动体

a.0-~40mm,每隔60—120~左右测一点,每件测3—6点。

b.0-≤40mm,每隔120‘左右测一点,每件测3点。

c.球面滚子、凸度滚子,在一端面均匀测3点。

6.2.6.3be<1.2mm,Dw<4.7625mm的微型轴承零件,镶嵌后(定位好时可不镶嵌),磨成平面测量,套圈、滚针每件均匀测3点,钢球在中心部位测一点。

6.2.7试验结果处理

6.2.7.1轴承零件某一点(或区)硬度超差,可在其左右3—5mm处复检两点,如复检点硬度合格,原超差数据舍去;如左右两点仍有一点超差,则原超差数据不能舍去,应将初检与复检数据均记录在硬度

试验报告中。

6.2.7.2同一零件不允许以数点硬度平均值代表轴承零件硬度值,如测点较多,可简写成硬度值范围。

6.2.7.3试验结束后,复检硬度计,如发现示值误差超过硬度计要求,则该批试验数据全部作废。

6,2.7.4洛氏硬度HRC值(或HRA、HV、HLD换算值)试验报告中精确至0.5个洛氏硬度单位。

6,2.7.5在零件曲面上测出的硬度值,按JB1255中表2、表3进行修正,圆锥滚子按测点部位的直径查表修正。

7试验报告

试验报告必须由检验人员填写。内容包括:产品规格、型号、材料、牌号、热处理状态、产品生产日期及批号,送检和检验日期。判定产品合格与否的全部试验数据,由检验人员和校对人员签名。

|

手机版

手机版