|

硬度作为材料的一种性能,是表示固体表面上,在一个小的或很小的体积抵抗弹性变形、塑性变形的能力,是耐磨性能的一种表征。硬度测试是检查产品质量以及确定合理加工工艺的重要手段,对机械及工程设计具有特别重要的意义。

硬度测量值不仅取决于材料本身的性质,同时也取决于测量方法和测量时的条件。不沧州欧谱同的测量方法或相同的测量方法不同的测量条件,对于同一材料所测得的硬度值,其数值往往不同,甚至是不能相互比较的。

硬度的测量一般用硬度计来实现。

在静力压入试验方法中,布氏硬度是应用最广泛、使用历史最长的硬度方法之一。该方法是用一定直径的钢球作压头,在一定静负荷作用下,垂直压入试样表面,其硬度值

,维氏硬度与布氏硬度试验方法相似,其区别在于维氏硬度试验所用压头为面角136℃的正方形金刚石压头,其硬度值当硬度值小于450时,HV=HB,当硬度值大于450时,HB

洛氏硬度是以规定的钢球或以锥角为120°顶端半径为0.2或0.1mm的金刚石圆锥体为压头。该方法适用于各种软、硬材料。

对工程陶瓷而言,目前较常用的方法是维氏硬度计和洛氏硬度计测定方法。洛氏硬度测定使用的负荷较大,易损坏压头,因此工程陶瓷硬度测定方法选用了小负荷维氏硬度测定方法。维氏硬度测定结果不仅取决于试样的材料特性,同时与试验条件密切相关,因此在进行测定时必须严格遵照有关各项规定。试验条件包括试样表面的制备加工,试验负荷的选择、负荷的施加速度、压痕的测量等等,对其中任何一项的疏忽,都将导致试验结果的失真。

一、试样的制备

被测材料试样的选择是相当重要的一环,不合规格的试样,将会导致虚假的试验结果。在进行硬度测定时,试样两面须要平行,表面平整、光洁,才能保证测量的准确度。试样表面最后加工程度,可以随负荷和试验中使用的放大倍数而改变,最终目的是达到压痕在显微镜视域中能清晰可见,便于测量。试样表面粗糙度规定为0.8μm以下,一般用1μm的研磨膏抛光方可达到要求。

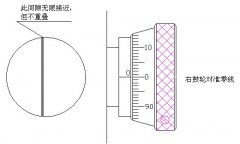

试样试验面与相对面要平行,若试验面处于倾斜状态,其压痕会出现明显的不对称(图2),两对角线长度误差太大,给硬度测量带来误差。本试验中规定试样的平行度为±0.005mm/cm2。

试样的厚度一般规定为不小于压痕对角线长度的1.5倍或不小于压痕深度的10倍。过薄的试样在一定负荷作用下会出现变形。在试验中,试样最低允许厚度与其硬度值和所选取的试验负荷之间的关系曲线(见图3)。

从图中看出负荷愈大所需试样愈厚,才能获得准确的测量结果。曾用厚度为1mm的Sialon试样在49N的负荷下进行了维氏硬度试验,试样未出现变形。由此可见在负荷49N的作用下试样厚度1mm即可达到试验要求。

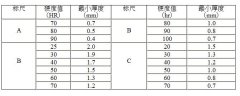

二、负荷大小的选择

一般选用负荷所得压痕深度(h)不得大于试样厚度的十分之一。压痕深度(h)约为压痕对角线(d)的七分之一。在试样厚度允许的范围内,尽量采用较大负荷,以便获得较大尺寸的压痕,从而减小测量的相对误差。选取试验负荷时不仅要针对被测材料的厚度而定,同时,还应考虑材料的硬度范围(图4)。对于硬度较低的材料用小负荷,而对于硬度较高的碳化物和氮化物试样则需选用较大负荷。本试验对Sialon、复合氮化硅材料、碳化硅、氧化铝、氧化锆等材料的试样经加工、抛光、制成光洁表面,采用4.9、9.8、29.4、49、98N(0.5、1、3、5、10kgf)的负荷,对每个试样在不同的负荷下制作五个压痕点,试验力保持时间为10秒,放大倍数为200倍,取其对角线的平均值计算硬度值。试验结果见表1、图4。

从试样结果中看出,维氏硬度值随测量负荷的改变而改变,负荷增加,维氏硬度值降低。一般情况时,在5kgf负荷下标准偏差比其它负荷下标准偏差值小,压痕清晰。测量误差小,如果选用大于5kgf的负荷时,可能误差会减小,但对材料的强度要求更高,否则容易造成试样碎裂或不规则的压痕,同时也易损坏压头。维氏硬度试验所得硬度值通常是与试验负荷无关,即符合相似定律。斯米特和桑德来得曾以98.07~980.7N(10~100kgf)的负荷进行过试验,证实这一规律的存在,但进行小负荷试验时,所得压痕对角线长度与负荷之比不是常数,即偏离了这一定律,而且偏离的方向也因试样和试验条件不同而各有差异,没有任何规律性。正因为如此,在测定材料硬度时,要在试样允许的范围内,尽量采用大负荷,而且要注明所得硬度值的负荷,以便进行有效的比较。建立同一负荷下的相对比较维氏硬度测量方法是十分必要的。因此,在测量中规定采用49N(5kgf)的负荷。对于特殊材料可以另选负荷,但需在实验报告上注明。

在试验中发现无压烧结碳化硅材料,强度较低,采用49N(5kgf)负荷进行硬度测量,在试样表面上出现没有规则的压痕或在压痕处出现崩裂现象,在测量时偏差较大甚至无法测量压痕对角线的长度。但个别样品也能进行测量,见表2。对于反应烧结SiC材料就不能选用49N(5kgf)的负荷值。

试验时负荷应平稳、缓慢地施加在试样上,应无任何振动和冲击现象。负荷施加在试样上的速度称为加荷速度。较快的加荷速度会导致所测定的硬度值比实际值偏低(图5)因为此时所产生的塑性变形不仅是负荷的静态压入力,还有一部分附加的动能和惯性力,乃至冲击力同时作用在试样上,沧州欧谱致使材料变形量增大,这种影响随着负荷的减小,被测试件硬度范围的增高而增大。过大的加荷速度不仅造成试验结果的偏差,同时也很容易损坏压头,这是应予避免的。

加荷速度一般以压头下降的速度而定,通常为15~300μm/s。在试验中定为300μm/s(0.3mm/s)。

负荷通过压头作用在试样上,并保持一定时间后卸除。保荷时间过长,容易受到外界条件的干扰,主要是振动和冲击的影响。我们用不同的保荷时间进行了试验结果见表3、图6。从结果中可见,负荷保持时间愈长,材料变型愈充分,硬度值就愈低。硬度值愈高的材料愈明显,而小于30秒的时间内,硬度值变化不明显,一般定为10~15秒。

负荷在试样上保持一段时间后好卸除,卸除时禁忌冲撞和振动,应平衡、匀速地卸除,一般较加荷速度为快,因其快慢对硬度值的影响不甚明显。

四、压痕数量

硬度测量中压痕的数量与测定的结果的精度有关。一定数量的压痕所计算的硬度平均值较个别压痕或少数压痕所得的硬度值准确性和可比性强的多。因为个别压痕点有可能取在晶界上或空穴中,或是由于操作某一环节的疏忽而造成偏大或偏小,也只有在足够数量的压痕数值上才能判断出个别压痕的失真而予以剔除。在试样上所取压痕数量愈多所得硬度值的准确度就愈高,这从统计学的观点来看是不难理解的。本试验分别对不同试样进行5个和10个压痕点进行了比较,结果见表4。

从试验结果看无显著性差异,因此规定取5个点的平均值作为试样的硬度值报出。

五、压痕之间的距离

由于材料在负荷作用下产生压痕,而压痕周围应力分布最大可从中心扩展到2~4倍对角线长的距离,每个压痕周围都形成一个应力区,如果第二个压痕点与第一个压痕点距离过小,即第二个压痕点在第一个压痕点的应力区内,则会影响第二个压痕形状,使其变小,这会给测量带来不应有的偏差。当压痕邻近边缘时,由于边缘部分支撑材料减少,阻抗力会降低,致使压痕出现不对称性。在试验中规定压痕之间的距离及压痕距边缘的距离为两对角线平均长度的10~15倍,可保证结果的准确性。

|

手机版

手机版