|

一、试样的制备

在制备试样时,必须防止试样因过热或过冷作硬化而改变金属的硬度值。

凡是带有机械加工痕迹(划线、沟槽)和其它夹物及各种表面缺陷的试样或零件都不能进行试验,因为这会使金刚石压头受到损坏。

试样放置在工作台上,其试面应垂直于压头的轴线,试面的倾斜不得超过2?,因为倾斜会使所得结果产生偏差。如果试样表面是球形、锥形及其它特殊曲线形式,则应采用特殊的工作台,并应使压入试样的力的方向径向地对着试面。

二、压头

维氏硬度试验压头应具有规定的几何尺寸,即两锥面夹角为136?,其偏差不得超过±30′。对于标准压头应不大于±15′。压头顶端0.3毫米范围内,在放大50倍的显微镜下,不应看到裂纹、砂眼、崩角及划痕等表面缺陷。其表面光洁度不得低于▽12,压头角锥棱线应交于一点,如不交于一点,即产生屋脊式横刃l,如图4.6所示,该值不得大于0.002毫米。因为压头的几何形状将直接构成压痕的尺寸,而压痕的尺寸是决定硬度值的主要数据,因此压头的几何尺寸正确与否,对试验结果颇有影响。此外,压头轴线与压头柄的轴线应重合,其偏差不应大于0.03毫米,偏斜度不应大于30′。

三、负荷的施加与卸除

试验负荷应在无冲击和振动的环境中,平稳匀速地通过压头施加在试样上。负荷的施加速度对所测硬度值有一定的影响,该速度可用压头压向试样的空程下降速度表示,也可用压头接触试样到负荷全部施加完的压头压入试样的时间表示。在相同的空程下降速度情况下,对不同负荷和不同硬度范围的试样,所得对应的压头压入时间是不同的,换句话说,以压头压入试样的时间表示加荷速度时,必须按负荷级和试样的硬度范围分别确定。

加荷速度不宜过快,维氏硬度试验是属静载压入试验,如果速度过快,就会产生不应有的附加动能和惯性力,乃至冲击力,同时作用在试样上,从而使所测得的硬度值较实际值偏低。更主要是容易损坏压头,这是绝对应予以避免的。但也不能无限度的缓慢,经过实验确定的合理的负荷施加速度,若以压头下降的空程速度表示,应为0.15-0.25毫米/秒;若用压头压入试样的时间表示,在测定HV450±50的试样时,其压入时间在5公斤负荷时应为3-4秒;10公斤负荷时为4-5秒;30公斤负荷时为5-6秒;100公斤时为10-12秒。

负荷卸除时同样不应有晃动、冲击等,就平稳、匀速,其快、慢对硬度值的影响不甚明显,所以一般不作具体规定。

四、负荷保持时间

试验时,压头在一定的负荷作用下压入试样后并保持一段时间以后才卸除,这一段时间称为负荷保持时间或保荷时间。众所周知,使物体发生塑性变形的力,作用在该物体上的时间长短,在一定的时间范围内对于塑性变形的大小是有影响的。所以同理可知,保荷时间的长短对所得硬度值是有影响的,因此,在各国的标准试验法中针对不同的试样都有具体的规定。我国选定30秒为最佳保荷时间。在定度标准硬度块和检定维氏硬度计时均采用这一保荷时间,对于一般测试项目,在测定精度允许的范围内,为了提高测定效率,也可采用10-15秒。但对于有色金属则不能小于30秒。

五、压痕对角线的测量

压痕对角线测量准确与否,将直接影响试验结果。因此硬度计的测量机构一定要具有足够的测量精度。由维氏硬度试验法的计算公式中可见,硬度值与压痕对角线的平方成反比,这表明对角线的测量偏差将双倍地影响硬度值的精度。这一点我们将在研究维氏硬度误差来源时再作阐述。

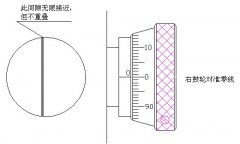

压痕的测量方式很多,一般采用读数显微镜或经过放大投影在影屏上,用比例尺进行测量。任何测量机构都应保证获得轮廓清晰的压痕影像。对压痕对角线的瞄准方式也很多,有廉形瞄准、单线瞄准和十字线瞄准等等,参见图4.7。无论何种形式,都要达到标准试验法和规程中对测量机构精度的要求,即,当对角线长度d≤0.2毫米时,对一般硬度计,测量误差应为±1.0微米;对于标准硬度计要用分度值不大于0.5微米的测量装置,其误差不应超过0.5微米;当对角线长度d<0.2毫米时,一般硬度计允许测量误差为±0.5%,而对标准硬度计,可用分度值不大于1.0微米的测量装置,其误差在0.5毫米内不应大于1.0微米。

对压痕进行测量时,显微镜的放大倍数要根据压痕的大小选择适当,否则将影响试验结果。一般情况下,放大倍数越大,测量精度就越高。因此,操作者往往喜欢选择较大的放大倍数。但应注意,放大倍数不宜超过物镜数值孔径的1000倍,要使所得的压痕影像对角线之长度不大于视野直径的70%。

六、试验环境及几个应注意的问题

1.试验应在无振动、无腐蚀性气体的清洁环境中进行。室温为20±10?C。硬度计应安装在稳固的基础上,并调至水平。

2.硬度计应经过全面检查,合格后方可进行试验。

3.同一试样上至少测定三点,取各点压痕两对角线的平均值,查表或计算得出硬度值。然后以各点硬度值的算术平均值作为试样的硬度值。

4.同一压痕两对角线之差与较短对角线之比,不应超过2%,但对各向异性的材料除外。

5.压痕中心与试样边缘及相邻压痕之间的距离,对于黑色金属不应小于压痕平均对角线长度的2.5倍,对于有色金属不应小于5倍。这是由于材料在负荷的作用下产生压痕,而压痕周围应力分布最大可从中心扩展到4倍对角线的距离,可见,压痕之间距离不得小于2倍应力分布的最大距离。如第二个压痕位置选择在离第一个压痕距离较近时,即在第一个压痕应力分布范围以内时,则会由于应力的影响使第二压痕所得硬度值增高。压痕距试样边缘较近时,边缘支承材料少,阻抗力小,也会出现压痕的不对称性,而影响试验结果。

|

手机版

手机版