|

研究了加载负荷、试样表面粗糙度及测量偏差修正对航空用贵金属(合金)丝材和薄片显微硬度测量的影响。结果表明,在压痕对角线长度不小于 40 m m ,表面粗糙度不大于 0.125 m m 条件下,测试值较为准确。

1 前言

航空用贵金属材料大多为细丝和薄片,对于这些材料的硬度试验只能选用显微硬度, 沧州欧谱然而影响显微硬度测试值的因素又很多,以致不同单位之间的测试结果往往难以一致。本工作进行了负荷、负荷保持时间、加荷速度、压痕间距、试样表面质量等项试验,认为影响显微硬度测试值的主要因素有试验负荷、试样表面质量和测量偏差等。

2 实验条件

试验机型号: MVK-E ,保荷时间: 20s ,放大倍数: 400 ×

材料为贵金属丝材,牌号: PtIr10,AuNi9,AuNiIFeZr9-2-0.3

3 试验结果

3.1 试验负荷的影响

众所周知,在显微硬度试验中,负荷与压痕之间是不遵守几何相似定理的,通常认为显微硬度值随试验负荷的减小而增大,但在贵金属材料中却恰恰相反,即硬度值在小负荷时随负荷的减小而减小。

用 PtIr10 、 AuNi9 、 AuNiIFeZr9-2-0.3 等合金的冷拉线材进行负荷试验,结果如图 1 所示。可以看出:在小负荷时显微硬度值是随负荷的增加而增大;负荷增加到一定值以后,显微硬度值逐渐趋于稳定。由此可见,要比较显微硬度值,必须在同一负荷下进行,也可在硬度值已趋于稳定的不同负荷下比较,但由于有的合金硬度值稳定时的负荷较大,在大负荷下造成的大压痕虽有利于测量精度提高,但压痕过大使相当一部分细丝和薄板无法测量。

图 1 不同负荷下的显维硬度 图 2 △ HV/Hv 与 d 的关系曲线

选择负荷在 500g 以内各种材料显微硬度的稳定值或接近稳定值作为该材料的显微硬度值 HV ,而将其他负荷下的硬度值与 HV 的差值记作△ HV ,以△ HV/HV% 作纵坐标,而以相应负荷下的压痕对角线长度 d 作横坐标绘图,得△ HV/HV 与 d 的关系曲线,见图 2 。

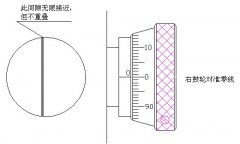

由图 2 可以看到,△ HV/HV 有明显转折,即 d<40 m m ,△ HV/HV 明显增大, d>40 m m ,△ HV/HV 趋于平稳,换言之,压痕大于 40 m m 时,测得的硬度值与硬度稳定值较接近。

另外,从显微硬度计的误差分析来看,硬度计本身具有一定误差,此误差与压痕对角线长度有关,据文献[ l ]介绍,当对角线长度 d 小于 20 m m 时硬度计误差迅速增大,当 d 在 20 ~ 60 m m 时误差变化显著减缓。基于上述理由认为,在贵金属材料中,硬度测试时所造成的压痕对角线长度不小于 40 m m 是合适的,对于硬度值小于 230 的材料,试验负荷可选用 50g ,等于或大于 230 的材料,可选用 100g 负荷.这样既保证了精度,又使小 0.15mm 左右甚至更细的线材得以测量。

3.2 试样表面质.的影响

各单位对试样表面质量的要求不同,有的用金相抛光的方法获得,有的在金相细砂纸上磨几下即成.实践证明,同一块试样表面因质量不同硬度值是有差异的。

我们采用金相细砂纸研磨,机械抛光以及浅腐蚀的方法,获得表面质量不同的试样,以观察表面质量的影响。

不同的制备方法所能达到的表面质量见表 1 ,表面质量对硬度值的影响见表 2.

由表可以看出:

1 ) 粗糙度 Ra 值为 0.20 ~ 0.42 m m 光洁度 ? 9- ? 8 上限 的试样,硬度值普遍偏高,其中尤以 PtIr10 和 AuNi9 最明显,硬度偏高是试样在磨制过程中产生的表面变形层引起的;

2 Ra 值小于 0.125 m m (光洁度 ? 10 以上)以及浅腐蚀以后的试样,硬度值基本不变,这说明只要用粒度小于 3.5w 的抛光膏抛光,则表面变形层对显微硬度测量的影响是不大的.我们认为,对于显微硬度试样,要求表面粗糙度 Ra 值小于 0.125 m m (光洁度 ? 10 以上)是必要的,为了便于精确测量有时要求还会高一些。

3.3 测量偏差的影响

如果试样制备很好,又采用同样负荷,那么各单位对同一试样进行测试的结果是否一致呢?我们用 AuAgCu20-30 冷拉线材作试样,在 212 厂, 232 厂等单位进行试验,测试结果见表 3 。

|

手机版

手机版