|

通常,显微硬度测试问题可分为三类-准确性,可重复性和相关性-并可追溯到五个主要原因-机器,操作员,环境,样品制备和校准。在讨论原因之前,定义问题很重要:

准确度-仪器在公认的硬度标准(认证的测试块)上以线性方式读取的能力,以及将此精度转移到测试样品上的能力。

重复性-衡量仪器在公认的硬度标准上复制其结果的程度。

相关性-仪器产生的结果与另一个“经过适当校准”的仪器产生的结果相似;或者两个操作员使用同一台机器测量同一印象并获得类似结果的能力。

了解这些问题后,我们可以更好地了解其原因。虽然实际上只有五个主要原因,但每个问题都包含许多问题,其中常见的问题在这里讨论。

显微硬度计

现在我们来讲一下显微硬度测试五个原因之一的机器。

机器,也就是我们使用测试的仪器

沧州欧谱显微硬度测试仪通过使用自重来产生力。与洛氏硬度计不同,这些轻载装置将静重直接堆叠在压头顶部。这消除了放大误差和许多其他负面因素,例如刀刃和悬挂重物。其他单元利用螺旋驱动器施加力,并使用称重传感器来控制施加的力量。这些类型有其自身的可重复性和耐久性问题。

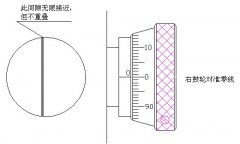

通常,这些力施加系统是稳健的。然而,压头冲程的问题会产生错误的负荷。对于大多数机器,负载应用以两种速度完成-“快速”使压头靠近测试件,“慢”速度接触工件并施加负载。压头的“行程”通常设有测量装置。一旦设置了“压头测试表面”距离,高功率物镜会聚焦在测试表面上。

现在,一旦正确聚焦,操作员将确保以适当的速度接触工件,并且没有发生负载的影响。考虑到ASTME384标准停留时间为15秒,仪器需要大约30秒才能产生印模。这是前面提到的“缓慢”问题的一部分。

在测量表面深度或只是试图在特定位置准确地放置印模时,压头与物镜的对齐是至关重要的。虽然硬度值的精度不受该误差的影响,但如果操作者测量有效的箱深,则距样品边缘的距离可能是错误的,并终导致错误的测量。而且,如果操作者试图在特定的颗粒上或在薄涂层的中心上进行印模,则未对准可能使得即使不是不可能的话也难以实现。通常,用样品敲击压头或物镜会导致这种不对准,因此在装载样品或旋转转盘时必须小心。

电磁测厚仪http://www.diancicehouyi.com 壁厚仪http://www.bihouyi.cn 厚度仪http://www.houduyi.com 测厚仪http://www.cehouyi.org |

手机版

手机版