|

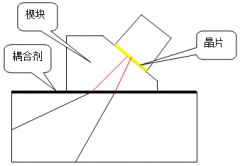

设备材质为碳钢,厚度为16mm,超声仪器为汉威超声仪,探头 参数为K=2.0,2.5MHZ。如图所示,缺陷波高出DAC曲线达到50%,且图中探头位置为缺陷波最大波幅的位置,最大波幅位置深度大约在14~15mm左右。首先该波形确定是缺陷波,它处于始波和底波之间,是一个比较典型的缺陷波,该波形第一感觉判断很有可能是裂纹,由于波幅较高,且伴随有多个波峰,(这种裂纹波形描述,主要来源于课本上),实际检测中,要先对缺陷波进一步的分析才能给出相对比较接近实际缺陷的描述。

建议采用以下几种方法对缺陷波进行进一步的验证再给出定性,(1)建议找到缺陷波的最高波幅的位置,然后把探头往前后的位置缓慢移动,如果波幅持续一段高度后才下降,那么该缺陷波很有可能是裂纹,因为裂纹存在自身高度,所以在一定的范围内波高变化不会发生骤变,变化有个中间过程;(2)如果往前后移动探头波幅发生骤变,波幅突然下降,那么该缺陷就裂纹的可能性较小;(3)另外还要依靠缺陷的位置来帮助确认缺陷的性质,就本文来说,如果该缺陷是紧贴着翼板的话,那么该缺陷就是裂纹的可能性也很小;(4)如果缺陷的位置在根部焊缝的中间位置,有可能是根部打底裂纹或根部未焊透;(5)如果主探头采用的是45度的话,那么采用60度、70度的探头分别扫查一下,进行综合评定。

上面红色文字部分,是值得商锥的内容。下面谈谈一些关于手工超声裂纹评定方面的个人认识。

裂纹存在自身高度,这个说法还是比较靠谱的。无论是层间小裂纹,还是贯穿几个或数个焊缝焊道之间的大裂纹,都有一定高度。而且,除表面裂纹之外,裂纹高度方向的延伸,对设备来讲往往是致命的,是失效的危险信号之一。裂纹沿长度方向开裂,并不是没有危害,只不过,裂纹一旦开始了厚度方向生长,则开裂速度就会很快。焊缝长度方向延伸开裂速度有时候是比较缓慢的。一些外国文献当中,提到过,一些特殊设备(因结构或工艺原因,一旦有了裂纹,不容易返修或返修使得该工件不可控风险更大),带着长度方向裂纹,都可以监控使用的。笔者曾经参与锅检所在对一些有色材质罐体进行声发射检测时,人工预埋裂纹纵向裂纹,在水压加载甚至过载情况下,裂纹几乎不扩展。故很多缺陷,包括一些裂纹缺陷,可能是静态缺陷,本身不会扩展,或者扩展速度非常缓慢。但令人害怕的是疲劳裂纹,一旦出现,裂纹扩展速度一般比较快。而疲劳裂纹一般是从结构不连续的表面开始产生,向厚度方向逐渐扩展。实际压力容器制造过程中,大部分裂纹为焊接热裂纹和冷裂纹。冷裂纹的危害远远高过热裂纹,而且通常先从表面上开始出现。故外表面表面检测在压力容器制造过程中实际上非常重要。

超声检测的对象大部分为焊接热裂纹。也可以检出少部分冷裂纹。而热裂纹,排除焊工违反焊接工艺的情况下,偶然因素产生的热裂纹,其实危害性远没有标准规范讲的那么严重。不过,标准既然这么规定,我们操作者,严格执行检测标准就是。

但手工超声是很难测定缺陷的自身高度的。虽然标准附录里有裂纹高度的测试方法。实际掌握这种复杂操作方法的人,非常少。而且由于自然裂纹缺陷特征千差万别,这种操作方法能够适用的案例,必然少之又少。特别是TOFD技术出现之后,测定缺陷高度的方法,用TOFD代替,将更为精确一些。在这里,要讲两种情况,第一种,缺陷(裂纹)自身高度小于探头纵向声束6dB宽度垂直分量的;以及缺陷自身高度大于探头纵向声束6dB宽度垂直分量的。

(手工超声测定缺陷自身高度,需要弄清几个概念。而这几个概念很容易让人绕晕。教材提到过探头纵向分辨力和横向分辨力的概念,那个纵向分辨力不容易理解,而且极限分辨力是否为波长一半,笔者之前写过一些文章进行分析),教材附录当中,测定缺陷自身高度的方法(非衍射法,衍射法用TOFD更加合适一些),实际上有一个前提,那就是上面讲的两种情况当中的第二种情况,即缺陷自身高度大于斜探头纵向声束6dB垂直分量的。

虽然这个名词比较长,不好记,但是它是比较容易测定的一个声束分量的。不一定要记得它的名称,但是会用就可以:首先拿一个斜探头在做好前期调节、校准之后,找到CSK-2A试块任一反射体,前后移动探头,使得最高波降为一半,前后移动的距离,即为斜探头声束宽度水平分量,如果是45度斜探头,则垂直分量和水平分量大致相当。可以多选几个不同深度反射体,测量出声束全声称水平分量,使得不同深度缺陷测高更为准确些。

如果是63度斜探头,则垂直分量和水平分量大致满足如下关系:

L垂直 / L水平=TAN (β-β下)≈TAN (β) β为斜探头折射角

由上述公式可以看出,63度探头测试缺陷高度时,会使得L垂直变大,测量误差也会随之增加。故推荐用45度探头进行测高,会更加可靠一些。

对于缺陷高度小于探头声束宽度垂直分量,实际上无法对测试缺陷高度进行测量,而实际检测中,以这种情况居多。故而网文当中这一段表述,实际操作起来,还是有很大难度的。一些层间小裂纹会不满足自身高度可测的要求。而这些裂纹,通常弥散分布,危害性一点不比大裂纹小。即我们通常认为大裂纹危害性远远大于小裂纹。实际上很多情况下,小裂纹个头虽小,但是数量不少,而且容易漏检,导致设备失效。特别是介质有腐蚀倾向的工况,更是如此。

实际检测当中,根据缺陷位置确定缺陷信息,非常有效,而且比较可靠。因为,从缺陷的位置,结合材料性能(可焊性以及常见缺陷)焊接坡口,焊接工艺等信息,可以初步锁定缺陷的定性方向。而且,这个对于操作人员,是比较容易重复再现的方法。不过,操作人员(检测人员)一般缺乏材料和焊接方面的知识,所以这种方法用得不多。

采用多探头进行比较,对于判定缺陷是面状还是体积状,还是非常有效的。不过,对应的评定依据,按欧标比较规范。即从缺陷两侧波高差,不同角度探头回波高度差,不同波型回波高度差几个方面进行定量判定,对于缺陷定性是非常有利的(两侧和不同角度有9dB差;纵波和横波有14dB差)。

只是,要注意,欧标都是在Φ3侧孔下做出的评定,而国标试块采用的Φ2侧孔,这会带来一些细微的差别。但这种反射体引起差别实际上并不是主要因素。如果考虑到进口探头和国产探头性能方面的因素,欧标评定依据适当放宽±2dB,评定的可靠性是可以预期的。

小结:对于手工超声裂纹评定方法,原则上要求有能力的情况下进行评定。特别是对欧标裂纹评定有所了解的操作人员,可以参照欧标执行。而国标在缺陷评定当中,实际上要求操作人员对缺陷定性分析的,但是未提供定性分析评定的流程和方法要求。ASME手工超声当中,只要求对缺陷进行分类,分为面积类和体积类,这降低了缺陷进一步定性(如裂纹和非裂纹)难度(TOFD用于压力容器,则只需要分为表面缺陷或内部缺陷,用于锅炉,则又要求分为面积类和体积类)。欧标延续了ASME这种思路,但在面积类和体积类当中,又引入评定流程和判定依据,有很大的进步。不管是哪一个标准,都没有明确提出要对缺陷定性到裂纹和非裂纹的要求,但是字里行间,却又暗示你需要进一步对缺陷进行区分--裂纹和非裂纹或危害和非危害的区分。实际制造过程中,制造厂和焊接工人也有对操作人员进一步评定的要求。所以,操作人员通常陷入左右为难的局面。

比较严谨的做法,按标准明面上的要求,对缺陷进行评定即可。一般不用对缺陷进一步判定为裂纹或非裂纹。但是在实际检测过程中,要对裂纹缺陷的静动态波形(手工超声其实还是有很多应用,比如动态波形采集、生成B扫、D扫图谱形成对比等等)、缺陷解剖情况,材料裂纹倾向性,焊接工艺及焊接坡口,焊接规范性进行必要的收集,提高个人评定经验。

目前为止,对缺陷定性(裂纹或非裂纹)明确可靠的检测方法是射线检测。其它检测均只划类。为了避免不必要的争论,所以检测人员更应该关心缺陷需要记录的尺寸信息以及缺陷分类情况。如果不是有足够的判定依据或丰富的经验,还是不必要在缺陷定性方面耗费太多时间。尽量不争论,积累数据,多观察返修,或采用多种方法互相验证为好。

不管是TOFD还是相控阵,手工超声技术,对裂纹的判定,可靠度都不如射线检测。而且,实际缺陷千差万别,试图找到裂纹的静态波形特征,可能是一件徒劳的事情。

虽然如此,但是这也不是讲,我们放弃对裂纹评定的努力。比如在波形上有裂纹波形容易分叉(裂纹自身高度小于声束6dB宽度垂直分量的情况下),在位置上可以结合材料开裂倾向、焊接坡口、焊接工艺等进行综合评定,在缺陷射频波形、频谱上,可以展开研究,在材料声学性能上,可以对裂纹缺陷展开研究等等。

标准只需要判定合不合格,但是一旦判定为裂纹,将直接评为不合格。很多操作人员都是猜缺陷是否为裂纹。这很正常。猜对了八九次,人家不会说你评的准。猜错一次,别人就会怀疑你的水平。所以那些真正的高手,都是善于综合各种信息,在裂纹评定上,回避裂纹这个字眼,比如他们在表面检测上会在报告上讲线形指示,在超声检测当中会讲长度超标等等。所以,实际评定裂纹与非裂纹,不必过于纠结。口头上可以说说,超声书面报告里尽量少评裂纹。

对于我等检测人员来讲,发现一条裂纹,而且经过解剖验证了结果的准确性,那无疑是比吃了蜜糖还甜。万一,误判了一条裂纹,便无精打采,失望透顶。其实大可不必这样,只有放弃对裂纹的评定,我们才会回到无损检测和规范的正确道路上来。普通裂纹(疲劳裂纹除外)和其它缺陷并没有什么本质的不同,只不过在我们眼里,由于容器失效事故照片的渲染,才谈裂色变的。而很多时候,裂纹所在的位置,才是容器失效的关键因素(这符合实际情况,即缺陷是什么并不重要,缺陷在什么位置非常重要,将“缺陷”改成“你”,这句话同样适用)。所以,ASME八二卷,基于断裂力学在综合了多学科研究,对缺陷的评定,才会回到分类(表面缺陷和内部缺陷)上来,按缺陷的尺寸进行验收,而不是裂纹与非裂纹的定性问题上来。这无疑,值得我们学习和思考。而一些实际缺陷,通常是非常复杂的,常常不会扁平化,而是你中有我,我中有你。而且同样的特征,可能用不同的名称、定义。对于超声检测来说,能够做到测定缺陷尺寸、大小,位置(几何位置,相对位置--表面还是内部),就已经很不错了。只有少数人,可以继续研究缺陷的定性问题。忘记裂纹的危害性,也许你才能做好无损评价。虽然裂纹看起来是我们绕不过去槛。我们队裂纹的执着,其实来源于射线检测经验的移植。只是,射线检测,对裂纹评定,通常有比较明确的判定依据,误判的概率相对较小。

在标准规范的尺度内,其实制定标准的人,通常会考虑实际执行的困难。把我们自己搞死的,通常是我们自己人。所以,过于复杂的方法和复杂的评定依据,也就不必推而广之。对我来讲,超声检测人员,能够将条形、线形缺陷和其它缺陷区别开来,就已经非常了不起了。不能量化的东西,都不要过分执着。对于不能重复再现(可记录)的手工超声评定,不必过于纠结裂纹是否,以免分散了精力。

|

手机版

手机版