|

海洋工程范围

海洋工程从广义上说,所有涉及或与海洋环境有关的工程都可以归纳为海洋工程的范畴。如海洋平台、系泊系统、海底管线以及其它开发海洋资源的设备和工程建筑(如陆地终端处理系统、海上风力发电),可见范围还是比较广泛的。可对于船舶工业系统来说,可以分为两个大的方面:海洋平台和海洋工程船舶。

海洋平台又可以分为两类:一类是移动式平台,如坐底式平台、自升式平台、钻井船、半潜式平台;另一类是固定式平台,如钢制导管架平台、张力腿式台、重力式平台。而系泊系统主要是指浮式储油轮的海上系泊单点结构。海底管线是指海上输送油、气、水管线,一般分为双层管和单层管两种。这些海洋工程结构及其设备基本都是由钢质材料焊接而成,加之由于恶劣的海况环境和工况条件,以及难以返回陆地等特点,使得海洋工程在结构材料选择、制造质量方面的要求非常高。制造原材料及重要钢结构焊缝在无损检测时,检测范围近于100%,验收标准也要求在一个比较高的水平。

自升式平台

半潜式平台

海洋工程船主要有:海上浮吊船,半潜船,运输驳船,三维物探船,海底铺管船,油气勘探船,ROV潜水支持母船,钻井支持驳船,自航钻井船,海上居住船支持船,三用工作船,平台供应船,海上建造船,海底井口干预船等等。

无损检测在海洋工程领域的应用现状

由于海上平台及设施的恶劣作业环境及工况条件,在建平台和在役平台及设施的检验评估及维修工作显得尤为重要。因此,国家安监总局以及各船级社的入级规范都着重强调并且制定了建造检验和在役检验的规定和要求。特别对在役平台的检验,都是从平台以及设施一投入使用就开始了此项工作,并规定了年检和特检监控频度,以保证平台及设施的安全使用。对于在建的平台完全可以按照各船级社的建造规范的要求采用常规的无损检测方法(UT,MT,RT,PT)来完成检验。当然,有的船级社也已经在做推广新设备、新标准、新技术、新工艺的准备工作。

在役海洋平台的检验较在建海洋平台的检验还是有一定区别的:在役海洋平台检验一般分为水上检测和水下检测两部分。检测内容主要有结构完整性检验、结构测厚、焊缝的无损测、阳极防腐检测等。目前采用的检测方法主要有目视检测(目视检测是最基本的检测,而其它所有的检测都是在目视检测完成之后再进行)、超声波测厚、磁粉检测、超声波测、交流电磁场检测(ACFM)、阳极电化学电位测量等。其中磁粉检测和交流电磁场检测(ACFM)都是应用于表面裂纹的检测方法。但ACFM检测时,探头可以离开检测表5~10mm,且无需对有涂层的表面进行处理。具体到水下检测的可靠性,有资料试验统计表明:仅就磁粉检测与ACFM检测而言,水下检测要比水上检测的可靠性低。检验检测所依据的规范为船级社相关入级规范要求。

ACFM设备

ACFM水下检测

国内外海洋工程领域无损检测标准现状

国外无损检测标准现状

表1无损检测主要国际标准和国外标准名称

标准代号

标准名称

发布机构

ISO

国际标准

国际标准化组织

EN

欧洲标准

欧洲标准化委员会

BS

英国标准

英国标准学会

DIN

德国标准

德国标准化学会

NF

法国标准

法国标准化学会

JIS

日本标准

日本工业标准调查会

ASME

美国机械工程师协会标准

美国机械工程师学会

API

美国石油学会标准

美国石油学会

AWS

美国焊接学会标准

美国焊接学会

ASTM

美国材料与试验学会标准

美国材料与试验学会

美国材料与试验学会

目前,海洋工程项目根据入级船级社的不同以及船东的要求不同而不同。目前涉及海洋工程制造最大的两家船级社为挪威船级社(DNV)和美国船级社(ABS)。对于DNV船级社来讲一般选用NDV-OS-C401《海洋工程组装和试验标准》,DNV-OS-D101《海洋和机械设备系统》及DNV-OS-E101《钻井设备》标准。例如:根据NDV-OS-C401标准的要求,验收标准执行ISO5817标准《焊接,钢,镍,钛熔焊接头及其合金(束焊除外),缺陷的质量级》以及与ISO5817标准配套的ENISO11666《焊缝无损检测超声波检验合格标准》、ENISO10675-1《焊缝的无损检测X射线照相检验的认可等级钢、铁、钛及其合金》、ENISO23278《焊接无损测试焊接的磁性颗粒测试验收水平》、ENISO23277《焊缝的无损检验焊缝的穿透试验验收等级》等相应的欧洲/国际标准。对于ABS船级社则会选用美国焊接学会(AWS)标准,而对一些有特殊要求的部位如桩腿、克令吊及钻井平台的井架等重要的强受力部位的超声波检测,船东则会提出选用美国石油学会(API)标准,而船体部分则采用ABS标准,一些工艺管道和动力管道则使用美国机械工程师学会(ASME)标准以及美国石油学会(API)标准。

国内无损检测标准现状

我国自20世纪70年代开展海洋工程装备设计建造标准化工作以来,在强化标准的宣传彻,完善标准监督执行等方面取得了较大的进展,但是对标准的规范统一和体系构建方面还一直比较薄弱。目前,我国海洋工程项目一般选用国际标准(ISO)和美国材料与试验学会(ASTM)标准。例如:船体结构(包括管系)采用射线检测时,其无损检测标准一般采用ENISO10675-1;超声检测时采用标准ENISO11666;磁粉检测时采用标准EENISO23278;渗透检测时采用标准ENISO23277。

海洋工程无损检测的特点

结构形式和材质

海洋工程从结构形式上分为移动式和固定式结构。其所有结构件的连接除了采用板状和管状对接全熔透焊缝外,管状TKY焊接接头的连接形式也占了一定的比例,并且都是重要的强力结构(如平台导管架,平台上部组块框架等)。由于结构属于高强度结构,故所用的钢材采用了低合金高强度钢,如D36,E36,E690,EQ56和Z向钢(Z35)等,按交货状态有正火态和热控扎制态(TMCP钢);板材厚度一般在20~200mm间;焊接方法采用埋弧自焊(SAW)、手工电弧焊(SMAW)和药芯焊丝保护焊(FCAW-S)等。由于随着材料强度及板厚的增加,焊接难度系数相应提高,各种缺陷出现的机率也会相应增加,甚至出现冷纹、热裂纹、延迟裂纹等缺陷;因此,在选择检测时机上至少要在48h或772h以后;而且检测时间必须严格控制,要求从焊接到最终检验进行准确追溯。

检测人员

检测人员只要持证就可以上岗,,即国家技术监督局的证书,中国船级社颁发的证书,国外无损检测认证机构发的证书等均可以。而海洋工程的无损检测对人员的要求相对严格,如挪威DNV船级社管辖的海洋工程就必须通过DNV的现场考核认证后,才能有资格参加现场操作,而且必须由监督员(Ⅲ级人员)对每个操作人员和每种检测方法每月、每季度(方法不同)进行一次抽查验证并作出验证结论;12个月的验证结论作为当年的考核依据,对达到要求的人员保留资格,达不到要求的需离岗重新接受培训考核,考核合格后保留资格。美国ABS船级社对自升式(JACK-UP)系列海洋平台规定,检测人员必须取得ABS-UT-TKY-Ⅱ级资格证书才有资格从事管状结构焊缝(T、K、Y型管节点焊缝)的技术操作;同时极为注重无损检测人员的职业道德及素质培训。同样,中国(CCS)船级社规定:从事管状结构焊缝(T、K、Y型管节点焊缝)的现场技术操作人员,必须在取得UT-Ⅱ资格证书后,实践操作时间满18个月才能报名参加UT-TKY-Ⅱ资格证书的认可考试。

检测工艺

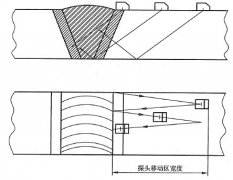

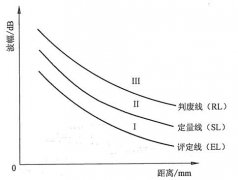

常规修造船项目和海洋工程项目由于选用检测标准不同,因此检测工艺也不完全相同。就拿超声波检测选择探头角度来说,对于常规造船的检测,基本上选用一种角度探头,最多两种探头;而对于海洋工程的检测,根据钢板的厚度、焊接接头的坡口型式不同,必须组合使用0°,45°,60°,70°探头;检测时至少使用三个探头,有时需要同时使用四个探头;对于角接焊缝必须进行双面扫查,而且对每一种缺陷都要进行性质评定;对某些复杂节点焊缝检测前的缺陷定位,甚至要用特殊工具进行现场1:1作图后,才能确定缺陷在焊缝中的大致置。要提前预知缺陷,这对检测人员的技术水平和工作经验要求非常高。特别是随着大量的使用高强度钢、TMCP钢以及Z向板的应用,各种裂纹尤是横向裂纹出现的机率大大增加。所以除了常规的纵向检测外,还必须增加非常规的横向扫查--即探头骑在焊缝上进行检测以发现横向裂纹。

无损检测在海洋工程中的发展趋势

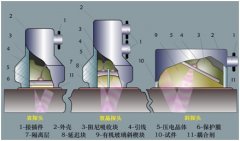

无损检测新技术,如相控阵超声检测技术(PAUT)和超声波时差衍射法(TOFD)检测技术,已经在一些较大规模的海洋工程项目中得到了应用。如中远船务集团建造的,目前国际上钻井最深(3050m)的钻井船“大连开拓者”号的重要结构和关键结构中使用了PAUT检测技术和TOFD检测技术,检测的可靠性得到了较大的提高。对钻井动力模块的结构焊缝的测,其钢板厚度在50~120mm,组合采用PAUT和TOFD技术进行检测,其可以有3种方法同时显示一个缺陷,对缺陷的定位、定量的准确性有了很大的提高,同时工作效率也得到了大幅度的提高。将相控阵超声检测技术应用于检测全船管系的小径管环焊缝,检测直径范围6~200mm;管壁厚度6~50mm,取得了非常好的检测效果,达到了船级社的要求,可以完全或部分代替射线检测;该方法既提高了检测效率,又消除了不安全因素,还保证了工作环境不受到污染。

管状TKY节点焊缝在海洋工程结构中是非常重要的节点,但遗憾的是其传统超声波检测方法的可靠性并不十分理想,因此,对管状TKY节点焊缝的检测有待进一步完善和提高。据资料报道,一些专家和学者在对管状TKY节点焊缝利用相控阵技术进行研究,并取得了初步果。

TKY软件

|

手机版

手机版