|

那么在钢板中最常出现的缺陷有哪些类型呢?

分层:分层是钢板中明显的分离层,可破坏钢板的整体连续性,是钢板中常见的危害性缺陷。分层平行于板面,大多在钢板中部。

折叠:折叠是钢板表面局部形成互相折合的双层金属,其外形与裂纹形似,深浅不一,在横截面上一般呈现锐角。

白点:白点是钢板在轧制后冷却过程中氢原子来不及扩散而形成的,白点的断裂面呈白色,通常用肉眼或低倍放大后进行观察,但不易暴露在钢材表面。

从超声的角度可将钢板分为薄板和中厚板。一般薄板厚度在6mm以下,中厚板的厚度不小于6mm。

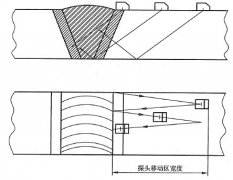

对于薄板的检测,我们一般采用板波法进行操作。板波是指超声波往板厚与波长相当的薄板中传播的波,可以发现内部和表面的缺陷。由于板波的反射波高度只与缺陷迎波面的形态有关,因此不能根据波高来评定缺陷的大小,此时可以从缺陷的四周入射板波定出缺陷的周界。当钢板较薄且板中缺陷较小时,底波之前的缺陷波开始逐渐升高,然后再逐渐降低。

而对于中厚板的检测,一般采用脉冲反射式垂直入射法检测。超声波进入材料后,如果遇到缺陷或界面,声波将会被反射回探头,我们可以通过观察波形中反射回来的能量大小得出缺陷的大小,反射能量越大,则说明缺陷越大。检测过程通过纵波和横波两种波形来完成。纵波法可以检测出钢板内部缺陷,横波可用来检测钢板表面和内部的纵向线状缺陷。

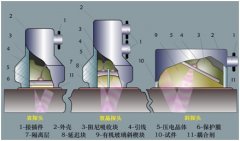

选择了合适的检测方法,还要选择适宜的探头进行检测。探头的选择包括:探头频率、直径和结构形式的选择。

由于钢板晶粒比较细,为了获得较高的分辨力,宜选用较高的频率,一般为2.5~5.0MHz。又因为钢板的面积大,为了提高检测效率,宜选用较大直径的探头。但对于厚度较小的钢板,探头直径则不宜太大,因为大探头近场区长度大,对检测不利。一般探头直径范围为φ10mm~φ25mm。而探头的结构形式则主要根据板厚来确定。板厚较大时,常选用单晶直探头。板厚较薄时可选用双晶直探头,因为双晶直探头的盲区很小,主要用于检测厚度为6~20mm的钢板。探头的数量则根据需求来决定,在钢板生产厂一般选择多探头多通道检测,以提高检测效率。

对钢板进行超声检测时,扫查方式的正确选取也同样重要。在检测时,被检面上探头与试件的相对运动称为扫查。扫查一般考虑两个原则,一是保证钢板的整个检查区有足够的声束覆盖以避免漏检;二是扫查过程中声束入射方向始终符合标准所规定的要求。根据钢板用途和要求不同,采用的主要扫查方式分为:全面扫查、列线扫查、边缘扫查和格子扫查几种。

全面扫查是对钢板作100%的扫查,用于要求较高的钢板检测。列线扫查是在钢板上划出等距离的平行列线,探头沿列线扫查。边缘扫查是在钢板边缘的一定范围内作全面扫查。而格子扫查则是在钢板边缘的一定范围内做全面扫查,其余部分化成方格子线,探头沿格子线扫查。

选择正确的检测方式、符合要求的探头及合适的扫查方式对于准确有效的检测出钢板的缺陷尤为关键。在检测时,对缺陷进行正确的判别也相当重要。缺陷性质不同,其危害程度也不同,所以在检测完成后正确判别缺陷位置、大小、类别等是判定被检钢板是否合格的重要依据。

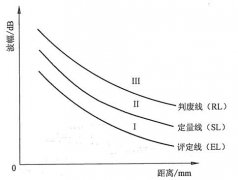

我们在对钢板进行超声检测时,如果出现下列情况则可判定为缺陷存在:(1)缺陷第一次反射波F1≥50%;(2)第一次底波B1<100%,第一次缺波陷F1与第一次底波B1之比F1/B1≥50%;(3)第一次底波B1<50%。

确认缺陷存在后,要测定缺陷的位置、大小。缺陷位置的测定包括确定缺陷的深度和平面位置。前者可以根据缺陷波所对应的刻度来确定,后者根据发现缺陷的探头位置来确定,并在工件或记录纸上标出缺陷至工件相邻两边界的距离。对缺陷长度和面积则采用测长法进行测定。

最后是对缺陷性质的判别:(1)如果缺陷波形抖直,底波明显下降或消失,则可认为是分层缺陷;(2)如果检测中不一定有缺陷波,但底波明显下降,次数减少甚至消失,始波加宽,则认为是折叠缺陷;(3)若显示的波形密集尖锐活跃,底波明显降低,次数减少,重复性差,移动探头,回波此起彼伏,我们则记录为白点。

这样,对于钢板的超声检测就结束了,现在即可根据检测结果对钢板质量进行评定。

|

手机版

手机版