|

管道运输作为我国五大运输方式之一,不仅可以实现低损耗、高效率的运输,且不受天气等因素影响,在能源和化学等领域中应用广泛。至2014年,中国油气管道运输行业迅速发展,总里程已达10.7万千米。但是,由于恶劣的工作环境以及长期在线工作,管道容易出现裂纹、腐蚀等缺陷,造成安全隐患。通过检测缺陷采取相应措施,可以提高经济效益,避免事故发生。因此,对在线管道定期进行无损检测与长期在线监测具有重要意义。

超声检测技术是目前无损检测领域中使用频次最高、应用范围最广的检测技术。按照超声波的类型,超声检测分为体波检测和导波检测。与其他超声检测技术相比,导波检测方法具有以下优势: (1) 导波在传播过程中受介质边界的约束,能量沿传播路径衰减小,因此可以实现长距离检测;(2) 与传统超声逐点检测的方式相比,导波检测采用线扫描方式进行检测,检测效率高;(3) 导波的波结构较为复杂,通过模式控制能够选择相应波结构,对不同类型的缺陷进行识别。本课题所研究的波导是各向同性、具有自由边界条件的管状结构。根据质点的振动形式,管道中的导波可以分为纵向模态、扭转模态和弯曲模态。其中,扭转导波在传播过程中,质点沿管道周向振动,对纵向缺陷敏感,且低模数的扭转导波具有非频散特性,因此被广泛应用于导波管道缺陷检测。

压电超声技术、磁致伸缩技术、电磁超声技术等均能够激励管道中的扭转导波。现阶段,压电导波传感器和磁致伸缩扭转导波传感器是激励和接收扭转导波的典型传感器。这两种传感器与电磁超声传感器相比,换能效率较高,均适用于长距离管道缺陷检测。在检测灵敏度上,磁致伸缩导波检测方式的灵敏度较高。在结构上,压电导波传感器需要卡具,结构复杂、体积大、成本高;磁致伸缩导波传感器由线圈、磁致伸缩带和被测构件构成,结构简单、体积小、成本低。在耦合方式上,压电导波传感器通过施加外力使传感器与构件紧密贴合,耦合效率较低;磁致伸缩导波传感器通过粘结式耦合使磁致伸缩带与被测构件紧密贴合,耦合效率高。因此,磁致伸缩导波检测技术具有高效率、低成本的特点。

磁致伸缩导波检测技术作为一种高效快速的检测手段,逐渐成为一个研究热点。

根据《GB/T28704-2012 无损检测磁致伸缩超声导波检测方法》,磁致伸缩效应包括正磁致伸缩效应和逆磁致伸缩效应。其中,正磁致伸缩是指铁磁性材料受外磁场作用时,其尺寸、形状发生变化;逆磁致伸缩效应是指铁磁性材料受到 (长度方向) 轴向外力时,其内部磁场发生变化。

管道中磁致伸缩导波的激发基于正磁致伸缩效应,即铁磁性材料在外加磁场的作用下,材料表面产生弹性形变,在介质中以导波的形式传播。相应的,磁致伸缩导波的接收基于逆磁致伸缩效应,质点的振动导致铁磁性材料产生弹性形变,进而导致其内部磁场发生变化。

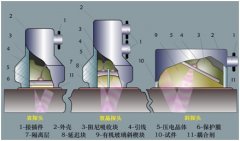

根据材料的形变方式,管道中的导波分为弯曲模态、扭转模态和纵向模态。由于弯曲模态导波的波结构复杂,一般不应用于管道缺陷检测。如图2-1所示,线圈在大功率交变脉冲的激励下产生沿管道轴向方向分布的交变磁场。若沿磁致伸缩带长度方向进行磁化,将获得沿管周向方向分布的直流偏置磁场,即交变磁场垂直于直流偏置磁场。在两个磁场的共同作用下,磁致伸缩材料表面产生扭转形变,激发扭转导波。相应的,若沿磁致伸缩带宽度方向进行磁化,将获得沿管轴向方向分布的直流偏置磁场,即交变磁场平行于直流偏置磁场。在两个磁场的共同作用下,磁致伸缩材料表面发生轴向方向的形变,产生纵向导波。

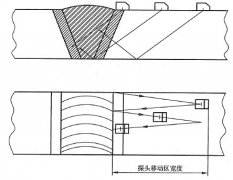

导波在传播过程中,会在介质边界间多次反射,由于受到介质界面的引导,能量集中,传播距离较远。因此,与其他超声技术相比,导波检测技术单点激励即可对试件截面进行长距离检测,检测效率较高。磁致伸缩导波管道缺陷检测系统是一种基于磁致伸缩效应的超声导波检测系统,其传感器结构简单、易于安装,有效地降低了检测成本。

|

手机版

手机版