|

中华人民共和国国家标准

1 主题内容与适用范围

本标准规定了检验焊缝及热影响区缺陷,确定缺陷位置、尺寸和缺陷评定的一般方法及探伤结果的分级方法.

本标准适用于母材厚度不小于8mm的铁素体类钢全焊透熔化焊对接焊缝脉冲反射法手工超声波检验.

本标准不适用于铸钢及奥氏体不锈钢焊缝;外径小于159mm的钢管对接焊缝;内径小于等于200mm的管座角焊缝及外径小于250mm和内外径之比小于80%的纵向焊缝.

2 引用标准

ZB Y 344 超声探伤用探头型号命名方法

ZB Y 231 超声探伤用探头性能测试方法

ZB Y 232 超声探伤用1号标准试块技术条件

ZB J 04 001 A型脉冲反射式超声探伤系统工作性能测试方法

3 术语

3.1 简化水平距离l’

从探头前沿到缺陷在探伤面上测量的水平距离.

3.2 缺陷指示长度△l

焊缝超声检验中,按规定的测量方法以探头移动距离测得的缺陷长度.

3.3 探头接触面宽度W

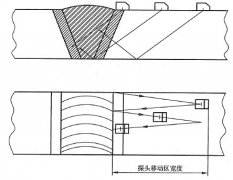

环缝检验时为探头宽度,纵缝检验为探头长度,见图1.

3.4 纵向缺陷

大致上平行于焊缝走向的缺陷.

3.5 横向缺陷

大致上垂直于焊缝走向的缺陷.

3.6 几何临界角β’

筒形工件检验,折射声束轴线与内壁相切时的折射角.

3.7 平行扫查

在斜角探伤中,将探头置于焊缝及热影响区表面,使声束指向焊缝方向,并沿焊缝方向移动的扫查方法.

3.8 斜平行扫查

在斜角探伤中,使探头与焊缝中心线成一角度,平等于焊缝方向移动的扫查方法.

3.9 探伤截面

串列扫查探伤时,作为探伤对象的截,一般以焊缝坡口面为探伤截面,见图2.

3.10 串列基准线

串列扫查时,作为一发一收两探头等间隔移动基准的线.一般设在离探伤截面距离为0.5跨距的位置,见图2.

3.11 参考线

探伤截面的位置焊后已被盖住,所以施焊前应予先在探伤面上,离焊缝坡口一定距离画出一标记线,该线即为参考线,将作为确定串列基准线的依据,见图3.

3.12 横方形串列扫查

将发、收一组探头,使其入射点对串列基准线经常保持等距离平行于焊缝移动的扫查方法,见图4.

3.13 纵方形串列扫查

将发、收一组探头使其入射点对串列基准线经常保持等距离,垂直于焊缝移动的扫查方法,见图4.

4 检验人员

4.1 从事焊缝探伤的检验人员必须掌握超声波探伤的基础技术,具有足够的焊缝超声波探伤经验,并掌握一定的材料、焊接基础知识.

4.2 焊缝超声检验人员应按有关规程或技术条件的规定经严格的培训和考核,并持有相 考核组织颁发的等级资格证书,从事相对应考核项目的检验工作.

注:一般焊接检验专业考核项目分为板对接焊缝;管件对接焊缝;管座角焊缝;节点焊缝等四种.

4.3 超声检验人员的视力应每年检查一次,校正视力不得低于1.0.

5 探伤仪、探头及系统性能

5.1 探伤仪

使用A型显示脉冲反射式探伤仪,其工作频率范围至少为1-5MHz,探伤仪应配备衰减器或增益控制器,其精度为任意相邻12dB误差在±1dB内.步进级每档不大于2dB, 总调节量应大于60dB,水平线性误差不大于1%,垂直线性误差不大于5%.

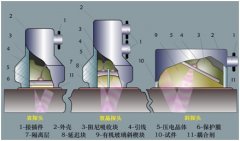

5.2 探头

5.2.1 探头应按ZB Y344标准的规定作出标志.

5.2.2 晶片的有效面积不应超过500mm2,且任一边长不应大于25mm.

5.2.3 声束轴线水平偏离角应不大于2°.

5.2.4 探头主声束垂直方向的偏离,不应有明显的双峰,其测试方法见ZB Y231.

5.2.5 斜探头的公称折射角β为45°、60°、70°或K值为1.0、1.5、2.0、2.5,折射角的实测值与公称值的偏差应不大于2°(K值偏差不应超过±0.1),前沿距离的偏差应不大于1mm.如受工件几何形状或探伤面曲率等限制也可选用其他小角度的探头.

5.2.6 当证明确能提高探测结果的准确性和可靠性,或能够较好地解决一般检验时的困难而又确保结果的正确,推荐采用聚焦等特种探头.

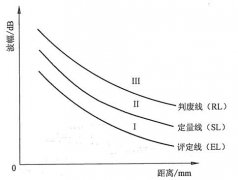

5.3 系统性能

5.3.1 灵敏度余量

系统有效灵敏度必须大于评定灵敏度10dB以上.

5.3.2 远场分辨力

a.直探头:X≥30dB;

b.斜探头:Z≥6dB.

5.4 探伤仪、探头及系统性能和周期检查

5.4.1 探伤仪、探头及系统性能,除灵敏度余量外,均应按ZB J04 001的规定方法进行测试.

|

手机版

手机版