|

K值是我们熟悉的探头参数之一,其并非为探头的真正参数,而是人为的规定,将斜探头入射声束与法线的夹角β(声束折射角β)的正切值为K值,即K=tanβ。K值是我国特有的探头规格参数,常见的K值有K1、K1.5、K2、K2.5、K3。但除我国外,国际上任何有关的标准、探头,以及探伤仪均以折射角45°、60°和70°为准则。

自从我国加入世贸组织(WTO),国际地位不断提高,与各国的联系日益密切,为了响应与国际接轨的号召,GB/T11345标准自2013年更新后,摒弃了K值这个概念,并沿用了国际通用的折射角度值。而NB/T47013-2015等其他行业标准,仍然沿用K值,目前国内多数厂家也继续生产以K值为参数的探头。

我从大学开始学习超声检测起,K值就在我的大脑中留下了深深的烙印,挥之不去,召之即来。但是对K值的由来却不甚了解,也从不过问。

闲来无事,翻翻资料,找到一篇文章,解决了多年遗留的疑惑。《超声波探伤中两个值得反思的问题——探头K值和短横孔反射体》,在这篇文章中讲述了探头K值的由来。作者是上海锅炉厂马铭刚,K值由马老1973年发明的,2002年老专家正式提出取消使用K值。

摘自原文段落:“K值探头的适用始于60年代末,当时我厂许多探伤人员连三角函数也不懂,且无计算器可用,要求他们进行缺陷定位非常困难。好在当时探头都是厂里自制的,为了避免使用三角函数而只需简单的心算,于是我制作了K值探头。1973年原机械部在兰州召开了一个超声探伤经验交流会,在会议主持人的促使下,我在会上介绍了K值探头。不料,此后“K值”竟逐渐被大家采用,这完全是因为其简单、方便的缘故。”

那个年代,检验人员的文化知识普遍匮乏,提出K值概念,是为不懂三角函数计算的人,量身打造的工具,也为现场检测缺陷快速定位提供了便利,体现出了劳动人民的智慧,马老的此举,称得上是一次技术的创新。

实际检测中,K值与角度比较,有哪些优点和缺点?

我是土生土长的特种设备行业的人,大学学习无损检测,采用特种设备教材,培训考证也是特种设备教材,工作了还是干特种设备检测,与K值算是多年的好朋友好伙伴。因此,我只能说K值好,也真真切切的体会到了K值带来的便利。

数字时代的到来,科技的发展,为超声检测带来了许多技术进步。超声波数字探伤仪的面世,是技术进步的一个重要表征。而数字机可以将探头折射角度自动换算成K值,似乎K值的意义不复存在,国内取消K值的呼声,一浪高过一浪,其中国标已经先行一步。

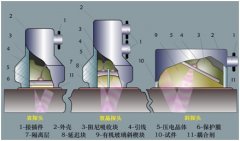

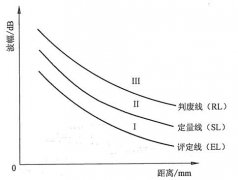

我并不认为K值已经一文不值了,就拿制作DAC曲线来讲,知道了探头的K值和探头前沿,可以快速准确的找到该深度的横孔对应的探头水平位置,即探头水平位置=K值×孔深-探头前沿。虽K2(63.435°)的探头对于直角反射体(如根部未焊透)的反射率较低,但要比60°好些(折射角为60°的探头对于直角反射体的反射率最低,如下图,特种设备教材第44页)。

纵波与横波对于直角反射体的反射率

是否应该取消K值?

是否取消K值?这么高大上的问题,无需我等一介平民忧虑,沧州欧谱即便念念不忘,也是蚍蜉撼大树,有心而无力。做一个吃瓜群众就好,闲来之时,或酒前饭后谈资谈资。

从情感或技术层面来讲,K值的意义大于角度值,而国际通用的是角度值,中国作为快速崛起的国家,势必与国际接轨,取消K值势在必行,只是时间问题。不必伤心,也不必留恋,天下无不散之宴席,时间会将伤害慢慢修复。

|

手机版

手机版