|

1使用超声探伤仪的必要条件

操作人员的培训

特殊技术测试要求与限制的知识

选择适当的测试设备

1.1操作人员的培训

对超声检测设备的操作,要求操作人员接受过正规的探伤方法培训。正规的培训包括对下列内容的了解。例如:

声传播原理

测试材料声速的影响

不同材料界面声波特性

被检测材料中声衰减和表面状况对检测的影响

缺乏这些知识可能导致难以预见的错误探伤结果。可与有关的无损检测协会组织或我公司联系,获取关于超声探伤的相关信息。

1.2探伤技术要求

每次超声检测都要遵循具体的检测技术要求。最重要的要求有:

定义显示范围

选择适当的探伤方法

考虑材料性质

决定记录和评估的范围

1.3测试范围

超声探伤获取的信号仅涉及探头声束所覆盖到被测物的部分。把从被检测部分得到的结论应用到被测物的未被检测部分时,应非常小心。这些结论一般只在具备丰富经验和由统计资料数据证明是正确的情况下才可能适用。

声束可以从被测物内的界面全部反射,因而较深处的缺陷和反射点可能仍然没有探测到。因此,确保被测物被探测的部分都处在声束覆盖范围之内非常重要。

1.4超声壁厚测量

所有的超声壁厚测量都是基于对传播时间的测量。准确的测量结果要求被测物体内的声速恒定。在由钢(甚至各种合金成分)制成的被测物体中,声速的变化非常小,这一条件通常也能实现,而只对高精度测量才有影响。在其它材料中(例如非金属或塑料),声速变化可能很大,因此影响测量精度。

1.5剩余壁厚的测量

2影响检测精度的因素

a)检测对象的材料

b)温度

c)表面粗糙度

d)磁场

e)附着物质

f)缺陷的形状特征

g)缺陷的声阻抗

h)缺陷的表面特征(如是否光滑)

i)探伤方法的选择

所有的超声检测缺陷定位都是基于对超声回波信号的测量。检测对象中声速是否恒定是影响检测结果精度的一个重要因素,所以要实现较高的检测精度,需要检测对象中有相对恒定的超声传播速度。

2.1材料的影响

在钢这样的检测对象中,即使其中含有多种不同的合金成分,其声速也认为是基本恒定的。而在其它的许多材料中,如许多非铁金属或塑料中,超声传播速度的变化是非常显著的,因而会影响测量的精度。

如果待检测对象的材料不是各向同性的,那么在不同的方向上声速就会不同。在这种情况下必须用检测范围内的声速的平均值进行计算。平均值是通过测量声速与待测试块的平均声速相当的参考试块而获得的。

2.2温度的影响

材料的声速会随着材料温度的变化而发生变化。如果仪器的校准是在温度相对较低的环境中进行的,而仪器的使用却在温度相对较高的环境中,这种情况下就会使检测结果偏离真实值。要避免温度的这种影响,方法是校准仪器前将参考试块预热,以达到跟使用环境相同的温度;或者将测量结果乘以一个温度影响因子。

2.3表面粗糙度的影响

被探伤件的表面粗糙程度对探伤有影响。粗糙程度增大,影响增大。粗糙表面会引起系统误差和偶然误差,每次测量时,在不同位置上应增加测量的次数,以克服这种偶然误差。

2.4附着物质的影响

探伤前必须清除附着物质,以保证仪器探头和被测试件表面直接接触。

2.5磁场

周围各种电气设备所产生的强磁场,会严重地干扰探伤工作。

3缺陷评估方法

目前的探伤实践中,基本上有两种不同的缺陷评价方法:

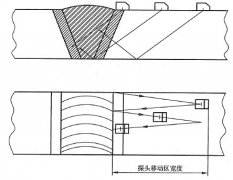

a.如果声束的直径小于缺陷范围,那么声束可以用于探测缺陷边界,并确定它的范围。

b.如果声束直径大于缺陷范围,缺陷最大回波响应必须与用于比较的人工缺陷最大回波响应相比较。

3.1缺陷边界法

探头的声束直径越小,通过缺陷边界法确定的边界以至缺陷范围,就越准确。但是如果声束相对较宽,确定的缺陷范围可能与实际的缺陷范围明显不同。所以,应慎重选择能在缺陷位置得到足够狭窄集中声束的探头。

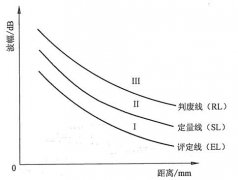

3.2回波显示比较法

一个较小的自然缺陷反射的回波,通常小于一个人工对比缺陷(例如同样大小的圆盘缺陷)反射的回波。这是由于(例如)自然缺陷的表面较粗糙或者由于声束打到缺陷时的角度不佳造成的。如果评价自然缺陷时没

|

手机版

手机版