|

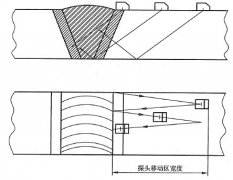

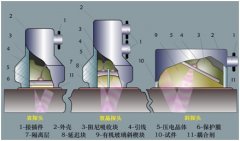

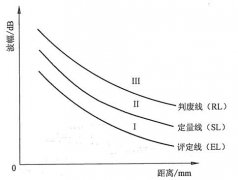

钢轨焊缝探伤的意义和要求 无缝线路(Continuously Welded Rail Track)是将许多根标准长度钢轨焊接成相当长的轨条并铺布在轨枕上的线路。与普通线路相比,列车冲击振动少,运行平稳,旅客舒适;降低轨道养护维修费用;延长钢轨和机车车辆使用寿命;减轻机车车辆冲击轨缝的噪声,有利于环境保护。 近年来,我国铁路无缝线路得到了长足发展,其延伸长度已经超过6万公里,超过线路总里程的70%以上,为铁路高速、重载发展奠定了坚实的基础。 钢轨焊接主要有闪光焊、气压焊和铝热焊三种不同的焊接方法,相应地有闪光焊、无损检测资源网气压焊和铝热焊三种不同的焊缝形式。基地钢轨焊接采用固定式闪光焊接,工地钢轨焊接宜优先采用移动式闪光焊接,道岔内及两端与线路连接的钢轨锁定焊、原位修复等可采用铝热焊。 在焊接过程中,由于焊接方法、工艺、材料、环境等诸多因素的影响,焊缝中经常出现各种危害性缺陷。在使用过程中,焊缝中还会产生疲劳伤损,或疲劳裂纹。这些缺陷如不及时检出,可能造成钢轨早期折断,以至酿成重大交通事故。 钢轨焊缝探伤,实际上还应包括焊缝两边的热影响区探伤。热影响区的机械性能及其均匀性往往已发生变化,一些微小缺陷甚至没有明显的缺陷就可能造成钢轨的折断,因而热影响区也应是钢轨焊缝探伤的重要区域。近几年的统计数据表明,全路三分之二以上的断轨都发生在钢轨接头区域,其中不少断轨发生在热影响区。事实上,钢轨接头已成了线路最薄弱的环节。加强这一部位的探伤,已成为减少断轨,确保安全最直接、最有效的方法。 钢轨焊缝探伤从技术上要比钢轨探伤难得多。钢轨中的各种缺陷从技术上都是可以探出来的,其困难在于现场作业条件差。钢轨焊缝探伤则有所不同,由于光斑和灰斑等缺陷发射很弱,因此探测十分困难。另外,焊缝中的缺陷和各种焊缝轮廓发射面都集中在一个很小的区域,反射波相互干扰,不易分辨,很容易造成误判或漏检。开展钢轨焊缝或接头探伤,首先要选用一种科学合理的探伤方法,能够对焊缝及其热影响区进行全面扫查,同时要采用高频率、高灵敏度、高分辨率的探伤仪器和探头,以提高缺陷的检测灵敏度和分辨率,防止漏检和误判。 |

手机版

手机版