|

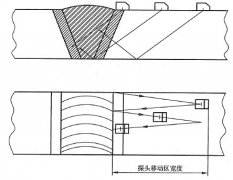

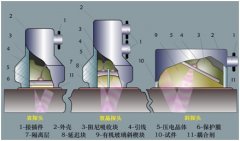

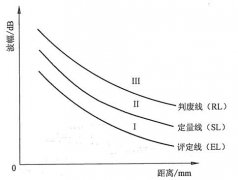

我国钢轨探伤仪超声波探伤至今已走过了半个多世纪的历程。1950年,铁道部引进瑞士共振式超声波探伤仪检测钢轨,50年代钢轨探伤主要使用进口仪器,60年代开始国产钢轨探伤仪,80年代先后推出了4通道、5通道甚至6通道的钢轨探伤仪,大大提高了探伤效率和探伤灵敏度,并不断应用数字技术、计算机技术和B型显示技术,以提高探伤仪的技术水平和探伤性能。80年代后期和90年代,先后引进十余辆大型钢轨探伤车,现已形成生产能力,大大改变了我国探伤设备的落后局面。 超声波探伤是钢轨上线运营后监测内部质量的唯一手段。我国铁路线路里程巨大,运输密度高,对钢轨使用状态的要求可谓最高,尤其是大运量、重载货运专线及高速客运专线。从全国铁路总体看,要监控如此巨大里程数、运输密度的线路钢轨内部质量,必须不断改进提高探伤技术水平、应用先进探伤设备。 在役钢轨的探伤主要是检查钢轨在使用过程中产生的疲劳缺陷,即各种疲劳裂纹,主要是轨头核伤、螺孔裂纹和其他各种方向的裂纹,还包括一些钢轨出厂漏检的材质缺陷,如严重的纵向夹杂等。由于缺陷类型、位置、方向等有很大区别,需要多只不同角度的探头进行扫查。 轨头核伤、螺孔裂纹的探伤方法如图所示: 目前,在役钢轨探伤工作主要由钢轨探伤小车和大型钢轨探伤车来执行。 3.3.1钢轨探伤小车 钢轨探伤小车是指能在钢轨上推行并同时对钢轨内部质量进行检测的小型探伤设备。钢轨探伤小车作业场景如图3.8所示。我国钢轨探伤小车经过技术人员数十年的努力,得以不断发展,具有机动、灵活、方便、实用的特点,利用行车间隙时间上道作业。目前钢轨探伤小车已经达到7个通道,多探头同时工作,探头基本配置模式如图3.9所示。 图3.9 钢轨探伤小车的探头布局示意图 (1)0°探头:用于探测螺孔、颚部、轨腰及下三角区等水平裂纹,并可跟踪监视耦合状态及轨底失波以发现较大缺陷。灵敏度校准如图: (2)35°探头:用于探测螺孔的上下斜裂纹和轨腰伤损。灵敏度校准如图: (3)70°探头:有的是70°+70°组合探头,其中一只晶片内斜18°,以二次波探测为主。另一只为直打晶片,用一次波探轨头中部,并与另一只探头中的直打晶片共用一个通道,探测深度45mm 左右。有的是普通70°单探头,主要探外侧,以二次波探测为主,并适当提高一次波的检测能力。 3.3.2大型钢轨探伤车 大型钢轨探伤车是指能够在铁路上运行并在运行当中对两根钢轨中的伤损同时进行无损检测的专用车辆。一般自带动力,也可由其他车辆牵引独立编组运行。 大型钢轨探伤车是一种集合了声学、机械、电子、自控和计算机等多种专业技术的大型高科技探伤设备,包括了动力车辆系统、超声探头、模拟处理、数字处理、信息分析处理、系统控制、显示和存储系统、机械伺服系统及其它辅助系统等,自动化程度高、技术难度大。其研制初始最早可追溯到1928年,至今已经过了80年的漫长发展历程。 大型钢轨探伤车的一个重要指标是探伤速度,探伤速度可反映出探伤车自身技术水平的高低,不过,探伤速度不是一个完全独立的指标,它与线路状况、钢轨条件、探伤要求(如探伤灵敏度)、耦合方式、超声激励类型等其他许多因素有关。一般可达40km/h,较好的已能达到60km/h甚至更高,可探测5mm当量以上的缺陷。 大型钢轨探伤车比探伤小车通道数更多、探头数更多,有轮式和滑靴式两种类型,超声波传感器有压电式和电磁式两种,也是只能从钢轨踏面进行检测,探头布局与探伤小车大同小异。轮式超声探头及探头机械架构如图3.10所示。 3.4在役钢轨探伤的局限性 ①在役钢轨与新制钢轨探伤不同,无论是钢轨探伤小车还是大型钢轨探伤车都受扣件、焊接接头突出量、鱼尾板、道岔等线路结构的影响,只能从钢轨踏面进行。其钢轨横断面检测范围如图3.11所示,轨底大部分未能探测到,而轨底部分是钢轨薄弱环节,疲劳伤损的多发区域。 ②钢轨探伤小车推行速度慢,在高密度行车线路上,上下道频繁,给铁道车辆运行及探伤人员都带来安全隐患。 ③大型钢轨探伤车相对速度快,导致探伤准确性和探伤灵敏度受影响。 |

手机版

手机版