|

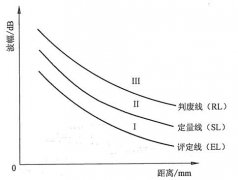

探伤灵敏度是指在确定的声程范围内发现规定大小缺陷的能力,一般根据产品技术要求 或有关标准确定。可通过调节仪器上的[增益]、[衰减器]、[发射强度]等灵敏度旋钮来实现。 调整探伤灵敏度的目的在于发现工件中规定大小的缺陷,并对缺陷定量。探伤灵敏度太高或太低都对探伤不利。灵敏度太高,示波屏上杂波多,判伤困难。灵敏度太低,容易引起漏检。 实际探伤中,在粗探时为了提高扫查速度而又不致引起漏检,常常将探伤灵敏度适当提 高,这种在探伤灵敏度的基础上适当提高后的灵敏度叫做搜索灵敏度或扫查灵敏度。 调整探伤灵敏度的常用方法有试块调整法和工件底波调整法两种。 l.试块调整法 根据工件对灵敏度的要求选择相应的试块,将探头对准试块上的人工缺陷,无损检测资源网调整仪器上的有关灵敏度旋钮,使示波屏上人工缺陷的最高反射回波达基准高,这时灵敏度就调好了。 例如,压力容器用钢板是利用φ5平底孔来调整灵敏度的。具体方法是:探头对准φ5平底孔,[衰减器]保留一定的衰减余量,[抑制]至“0”,调[增益]使φ5平底孔最高回波达示波屏满幅度80%或6O%,这时灵敏度就调好了。 又如,超声波探伤厚度为100mm的锻件,探伤灵敏度要求是:不允许存在φ2平底孔当量大小的缺陷。探伤灵敏度的调整方法是:先加工一块材质、表面光洁度、声程与工件相同的φ2平底孔试块,将探头对准φ2平底孔,仪器保留一定的衰减余量,[抑制]至“O”,调[增益]使φ2平底孔的最高回波达80%或60%高,这时探伤灵敏度就调好了。 2.工件底波调整法 利用试块调整灵敏度,操作简单方便,但需要加工不同声程不同当量尺寸的试块,成本高,携带不便。同时还要考虑工件与试块因耦合和衰减不同进行补偿。如果利用工件底波来调整探伤灵敏度,那么既不要加工任何试块,又不需要进行补偿。 利用工件底波调整探伤灵敏度是根据工件底面回波与同深度的人工缺陷(如平底孔)回波分贝差为定值,这个定值可以由下述理论公式计算出来。 (4.6) 式中 χ——工件厚度; Df——要求探出的最小平底孔尺寸。 利用底波调整探伤灵敏度时,将深头对准工件底面,仪器保留足够的衰减余量,一般大予△+(6~lO)dB(考虑搜索灵敏度),[抑制]至“O”,调[增益]使底波B1最高达基准高(如80%),然后用[褒减器]增益△dB(即褒减余量减少△dB),这时探伤灵敏度就调好了。 由于理论公式只适用于χ≥3N的情况,因此利用工件底波调灵敏度的方法也只能用于厚度尺寸χ≥3N的工件,同时要求工件具有平行底面或圆柱曲底面,且底面光洁干净。当底面粗糙或有水油时,将使底面反射率降低,底波下降,这样调整的灵敏度将会偏高。 例如,用2.5P20Z(2.5MHzφ20mm直探头)探伤厚度χ=400mm的饼形钢制工件,钢中cL =5900m/s,探伤灵敏度为400/φ2平底孔(在400mm处发现φ2平底孔缺陷)。 |

手机版

手机版