|

现代轧钢厂中轧辊车间的费用直接决定着轧钢厂成本的高低,轧辊的表面质量直接决定着轧制产品的质量,轧辊的内部质量则决定着轧辊的使用寿命的长短。在竞争越来越激烈的情况下,产品质量高、生产成本低是一个企业能够生存和发展的前提。所以轧辊车间在轧钢厂的地位越来越受到人们的重视。中国辊业网整理了一些轧辊通用超声波探伤常见方法,无损检测资源网希望能对您有所帮助。

一、磁粉探伤磁粉探伤技术主要被用来测定轧辊辊身表面的裂纹和在辊颈区域的疲劳裂纹、过度的周期负荷或随后产生的正常腐蚀。

1 磁粉探伤技术的优点:

(1)确定表面和次表面线形不连续缺陷;

(2)操作和解释相对简单。

2 磁粉探伤技术的缺点:

(1)只能使用在铁磁体材质上;

(2)局限于表面和次表面缺陷的探伤。

二、渗透着色探伤

由于使用简单,渗透着色探伤广泛地用于轧辊表面裂纹检查。最常见的是用红色染料,可以用喷雾的方法来施加。与白色的底子相比提供了明显的对比。

1渗透着色探伤优点:

(1)不需要电源;

(2)可以探测复杂的形状,指出缺陷的形状和尺寸;

(3)能够显示很少很密的缺陷;

(4)能够探测黑色及有色金属。

2渗透着色探伤缺点:

(1)不能探测次表面的缺陷;

(2)表面必须干净无油污而且干燥。

三、涡流探伤

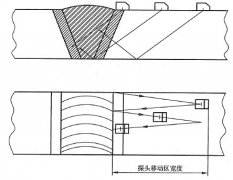

7O年代开始使用这种方法,此方法是开发并被自动化的第一个裂纹探伤系统。当表面裂纹存在时,它能给磨工清楚正确的信号。它也能查明缺陷的位置和裂纹的级别。

近年来已经与轧辊磨床自动周期的检查仪合成。由于涡流探伤主要用于确定表面裂纹,它无力渗透到0.075mm的深度。使用信号频率过滤器大多数涡流仪能够区别开不同的缺陷。物理缺陷(裂纹和剥落)能从冶金型缺陷(软点和硬点)区别出来。每一裂纹类型既可视觉显示也可声音显示,把模拟信号输出转变为了可监控信号。大多数涡流探伤仪的探头,与轧辊表面在进行探测时存在一定的间隙距离,涡流探伤仪内部的PLC控制确定传感器头的位置,以保证探头与轧辊表面的距离恒定。

这些探头除了可以探测缺陷外,还有一些额外的测量轧辊的外形的功能,包括:超声波探伤仪 http://www.chaoshengbotanshangyi.org 测量轧辊磨损情况(不符合轧机条件);精磨辊型(平直度、凸度、凹度)以及轧辊同心度(不圆度)。以前,涡流探测仪通常安装在轧辊磨床刀架上,然而自动磨床的开发导致了该仪器分别安装刀架上或测量卡钳臂里。

一般在粗磨中进行涡流检测用来监测缺陷去除过程以及变化情况,也可以在磨削完成以后进行涡流检测,来证实缺陷确实去除干净。在粗磨阶段进行探伤能在精磨前去掉发现的缺陷。现在大多数涡流探伤已经和超声波探伤合并在一起共同进行表面和次表面探伤。

1涡流探伤的优点

(1)高速度低成本; .

(2)自动操作容易,数据被直接输入电脑;

(3)不需要耦合剂和探头接触。

2涡流探伤的缺点

(1)只能在导体材料上探伤;

(2)渗透深度浅;

(3)许多因素如材质的几何形状和渗透性要影响信号。在一些情况下磁粉探伤残余的磁或其它信号源会导致错误的读数;

(4)涡流探伤装置有一定的盲区,一般是在探测开始和结束的区域。

四、超声波探伤

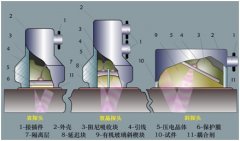

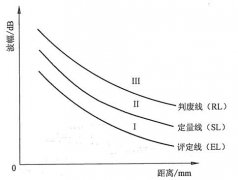

近年来,轧辊超声波自动探伤系统已经普及,如上所述它们已与涡流探伤接合并使用。其主要优点是能探测次表面缺陷以及能探测复合浇注轧辊的结合处的缺陷。

一般说来,用耦合晶柱探头对次表层探伤。为了使声波有效地传入轧辊要使用水(油)作为耦合剂。进一步开发了表面波和切面波合成探头,可能会代替涡流探伤。

1超声波探伤的优点

(1)可以在很多材质里渗透到相当深度;

(2)能够在次表面探伤;

(3)能够探测很小的裂纹;

(4)在确定裂纹尺寸和深度时相对准确;

(5)便携式可用电池提供能源进行操作;

(6)能够检测内部缺陷的变化。

2超声波探伤的缺点

(1)需要好的耦合剂;

(2)需要受过培训的有经验的操作工;

(3)操作工对缺陷有丰富的知识。超声波探伤方法既可手动也可自动。虽然使用手动超声波探伤方法可以探测辊身表面和次表面缺陷以及内部缺陷和空隙,辊身自动探伤系统的出现意味着手动超声波探伤现在主要用于探测内部缺陷,也被用于探测辊颈圆角处的裂纹深度。在大多数轧辊车间里用带荧光屏显示的脉冲回波式超声波探伤仪来进行手工探伤超声波经常被用来确定轧辊的完整性。大多数轧辊厂家都进行此项检查作为生产工艺的一部分,但是根据经验,用户对轧辊内部缺陷进行超声波探伤是非常必要的。

|

手机版

手机版