|

由于原理不同和检测对象不同,因而它们的适用范围也就不同。

1、 射线探伤方法

射线探伤是根据高能射线对工件具有很强的穿透能力并在材料中被吸收后产生黑度差异来进行探伤的。它较适用工件位置相对固定的中薄板焊缝的探伤,对管材焊缝多采用单壁单影或双壁单影探伤法,而对于直而长的无缝钢管的材质致密性检验,射线探伤是很不适宜的。

2、 超声波探伤方法

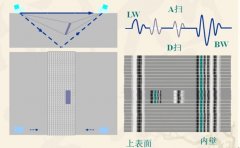

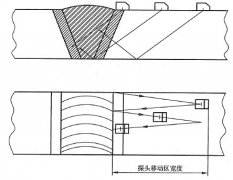

无缝钢管的超声波探伤方法多采用水浸法或接触法,探伤工艺相当复杂,没有涡流探伤方法那样简捷方便。GB5777-86《无缝钢管超声波探伤方法》明确指出:"本标准所述探伤方法主要是检验钢管的纵向或横向缺陷,但不能有效地检出分层缺陷。"因为它发现不了环形方向的缺陷或短而深的缺陷,而这些缺陷恰恰是影响钢管致密性的缺陷。

3、 磁粉探伤方法

磁粉探伤仅适用于铁磁性材料,适用于检测件表面或近表面的裂纺及其它缺陷。无损检测资源网它对工件内部埋藏较深的缺陷测不出来,因而不适用于钢管的致密性试验。

4、 渗透探伤方法

渗透探伤方法适用于各种材料表面开口缺陷的检验,对工件内部各种缺陷检测不出来。

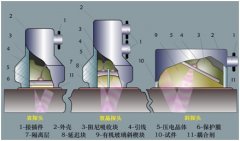

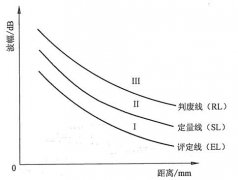

5、 涡流探伤方法

涡流探伤方法来源于电磁感应原理,它能发现表面缺陷或埋藏较深的缺陷,特别是短而形状突变的缺陷,加上它具有高速、非接触、不要耦合剂等特点,因而特别适用于管材的检测。这也就是其他无损探伤检测方法不能代替涡流探伤的致密性试验的原因。

涡流探伤的特点:从涡流产生的原理中可以看出涡流检测具有如下特点:

(1)涡流检测只适用于导电材料,如果是非导电材料,就不能感应出旋涡形的电流,也就无法利用涡流进行检测。

(2)涡流检测特别适用于导电材料的表面和近表面检测。

(3)涡流检测不需要耦合剂。涡流检测中所激励的电磁场实质只是一种电磁波,具有波动性和粒子性,所以探头(线圈)与工件之间无需耦合便可传播,因此可进行非接触性的检测。这一点优于超声波检测。因为超声波是机械波,只能在物质中传播。所以超声波检测必须在探头和工件之间加入耦合剂。

(4)涡流检测可实现快速和自动化检测。

(5)涡流检测能适用于高温金属的检测,因为金属在高温下具有导电性。

(6)涡流检测还适用于异形材的检测,只要线圈制成各种形状就可以进行检测。

|

手机版

手机版