|

多次反射在超声波定性分析上的应用

西安冶金机械厂 牛俊民

超声波探伤中的多次反射法又称多次脉冲反射法,是纵波探伤法的一种。它以多次底波为依据进行探伤和判伤。其原理是当探头发射的超声波由底部反射回至探头时,一部分声波被探头所接收,另一部分声波又折回底部,这样往复反射,表面粗糙度仪 http://www.biaomiancucaoduyi.com 直至声能全部衰减完为止。若工件是板状且内部又无缺陷时,则萤光屏上出现呈指数曲线递减的多次反射底波。本文想通过我厂的实践阐明,各种不同性质的缺陷对多次反射的影响,以及如何应用多次反射帮助我们超声波定性。

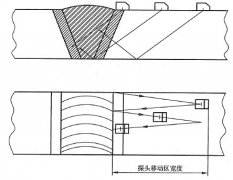

多次反射在不同形状的工件上有着不同的反射情况。上面讲到在探测板状工件或者工件中相当于板状(或块状)的部位时,多次反射呈均匀的按指数曲线递减的多次反射波(图1)。在对轴类工件作圆周探伤时,若工件内部致密无缺陷呈现图 2 波形。由图 2 可以看出,在一次底波以后,每两次底波之间总有两个幅度较低的波,这两个波中前面一个波总是较后面一个波为低。有人曾把前面的一个波称作 A 波,后面一个波称作 B 波。据分析 A 波的行

程是一个等边三角形。大家知道,平探头与轴的接触不是面,而是一条线,所以扩散角较平面为大,当半扩散角为 30”时,回路行程为一等边三角形,全部行程是第一次底波行程的1.3 倍,即 A 波位于一次与二次底波间距离的 3/10 处。B 波是一个变型波,它的行程是两个等腰三角形。由于在传播中波型由纵波转变为横波,横波在钢中的速度比纵波慢,据计算,B 波大约位于一次与二次底波间距离的 7/10 处。

不同性质的缺陷,对超声波的吸收不同,漫反射情况不同,对超声波多次反射的影响也不一样。我们在生产中体会到,在工件内部致密无缺陷,表面耦合良好的情况下,碳素钢与合金结构钢,厚度或直径为 300mm~500mm 时,锻后退火状态,2.5MC 探测,多次反射应有 6~8 次以上,且无缺陷波反射即为正常。对轴类锻件退火状态而言,中小锻件直径Ø300mm 左右,多次反射应有 10 次以上,大锻件直径 Ø500~800mm,多次反射应有 5~6次以上。应当指出,调质处理以后,多次反射会有相应增加,这是由于热处理后内部组织变细的结果。下面仅就不同性质的缺陷对多次反射的影响分述如下(未注明探测频率者均为2.5MC)。

一、蜂窝状缺陷

铸件中的蜂窝状缺陷多存在于冒口部位或者工件中铸造截面突变处,多系由于气体聚集难于外逸而致。这种缺陷一般内壁较光滑且密集一起,对超声波漫反射厉害,缺陷反射波峰有高有低,对底波反射次数影响很大。

二、白点

白点是存在于大锻件内部的裂纹群。它在纵向断口上表现为表面粗糙的椭圆形的白色斑点。这种缺陷对超声波的吸收与漫反射都很厉害,对底波与多次反射影响很大。当白点裂

纹较大时可使底波消失,这时只有杂乱分布的缺陷波(图 5)。我厂曾碰到一批车轴产生了白点,材质是车轴钢,毛坯直径 Ø250mm。图 6 系白点轴的低倍照片。这种轴无缺陷时多次反射良好(图 7a)。图 7b 是白点轴的多次反射。无损检测资源网由于白点呈无位向分布,多次反射次数受到严重影响。应当指出,轴类工件中呈放射型分布的白点纵波圆周探伤时,对底波反射次数的影响有时也不一定明显,这是值得特别注意的一点。

三、分散性夹杂物

分散性夹杂物也能造成对底波的吸收或形成丛林状缺陷波,但与白点比较,对底波的多次反射影响较小。图 8 系解剖车轴钢中夹杂物的低倍实照,图 9 是它的多次反射波形。由此看出,在正常灵敏度下,夹杂物缺陷反射脉冲幅度虽高,但对底波及底波反射次数影响不大。

四、锻件中的缩孔残余

锻件中的缩孔残余多系由于冒口切除不足而残留于工件上,因经锻打多呈心部裂纹状(图 10)。这种缺陷对底波反射次数影响极为严重,同时有脉冲宽大的缺陷波。因缺陷多呈裂纹状,所以在周围各处探伤时,对多次反射影响不完全相同,还要注意,缩孔残余的级别越小,对多次反射的影响也越小。图 11 是图 10 示缩孔残余的多次反射波形(第一次底波在2 格处)。

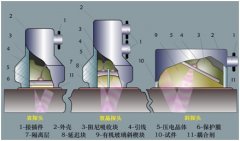

五、内裂纹

内裂纹系未暴露表面的内部断裂(图 12),它带有极大的危险性。这种缺陷多系锻造或热处理不当所致。内裂纹不管是纵向的或者是横向的,对超声波多次反射有很大影响。就轴中存在的纵向内裂纹而言,当超声波顺裂纹方向入射时,底波即使出现,由于声波被裂纹边缘侧面吸收和漫反射,反射次数也很少(图 13a)。而当超声波垂直于内裂纹方向入射时,往往无底波,只有裂纹的多次反射(图 13b)。

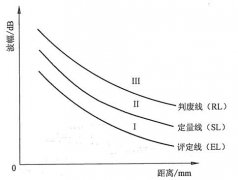

六、疏松、偏析和晶粒粗大

锻件中 3 级以下的疏松与偏析对超声波多次反射影响不大,只有严重的疏松偏析才会造成超声波的大量吸收和反射,使反射次数减少。大锻件中往往由于截面较大,或加热时炉温过高、保温时间过长等造成晶粒粗大。无损检测资源网若仍用较高频率(2.5MC、5MC 或更高)探伤,会发现多次反射很少(1~2 次)。正常灵敏度下无缺陷波,(图 14a)。提高灵敏度时会出现丛林状缺陷波(图 14b)。大家知道,声波的频率(f)与波长(λ)系倒数关系,λ= c/f。

超声波频率越高时,其波长越小,当晶粒尺寸与超声波波长可以比拟时,超声波在晶界上引起反射,使能量减小。实践证明,当晶粒尺寸大于 1/10λ时,由于晶界的散射与反射,超声能量大为衰减,使多次反射次数明显减少,以致于难于出现底波。

晶粒粗大提高灵敏度时,出现的缺陷波有一种虚幻感,移动探头时,缺陷波变化特快,缺陷波分布在始波与底波之间。判定是否晶粒粗大重要的标志是改用低频率探伤时多次反射会恢复,并且不出现缺陷波(图 14C)。我们曾多次遇到晶粒粗大的情况,实践证明工件经正火处理细化晶粒后,2.5MC 探测多次反射恢复正常。(42CrMo 齿轮轴,直径 Ø500mm,处理后多次反射 8 次以上,图 14d)。

最后应当指出,影响超声波多次反射的因素是很多的,除材料本身缺陷外,象工件的表面粗糙度,仪器与探头的组合灵敏度,以及探测面与底面的平行度等都有明显影响,在利用多次反射法辅助定性时要特别注意。

|

手机版

手机版