OU5800超声波C扫描检测系统由多通道数字式超声波探伤仪、超声波换能器、计算机系统、专用成像软件及精确扫描机构组成,使用超声C扫描技术,使得缺陷成像直观,且测试精度高,大大提高了设备检测能力。 |

|  |

蓝色区域为焊接良好区域 红色区域为焊接未熔合区域 |

三、产品特点

●设备的工装主体由型材焊接。●水箱由304不锈钢板焊接而成。水箱内部均使用不锈钢材料或其他经过防锈处理的材料。

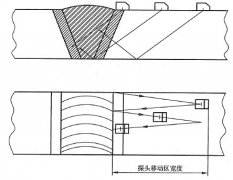

●控制探头移动的X轴、Y轴扫查机构由直线导轨及滚珠丝杠副组成。探头Z轴方向移动手动控制,由轴心导轨及丝杠组成。

●X轴、Y轴运动由步进电机控制,而计算机系统通过向运动控制器发送脉冲信号来控制步进电机的运动方向和运动距离。

●探头扫查速度约300mm/s到500mm/s,可通过调节电机转速来调节探头移动速度。

●探头运动的起点和终点均通过位置传感器限定,而探头运动的距离由编码器实时传输给电脑。

●超声探头采用单晶聚焦探头,能有效发现工件内部分层缺陷。每次扫查的成像宽度为探头焦柱的宽度。

四、超声探伤数据采集模块

1. 自主研发生产,纯国产数字处理平台;2. 采用最新高速芯片模块,扫描速度较传统C扫系统有巨大提升,采样精度更高,分辨力更强;

3. 声速范围:(100~20000)m/s ;

4. 重复发射率:10-3000Hz 可调节;

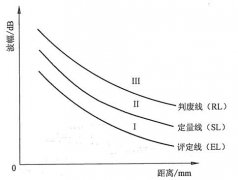

5. 动态范围:≥38dB ;

6. 垂直线性误差:≤2.0% ;

7. 水平线性误差:≤0.2% ;

8. 分 辨 力:>42dB(5P14);

9. 灵敏度余量:>66dB(深200mmФ2平底孔) ;

10. 数字抑制:(0~80)%,不影响线性与增益;

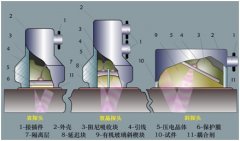

11. 探头类型:直探头、斜探头、双晶探头、穿透探头,爬波探头,表面波探头;

12. 超声探头采用单晶聚焦探头,能有效发现工件内部分层缺陷;

五、系统软件

1. 本系统超声探伤C扫软件系统,为本公司自主开发,纯国产软件,后续维护有绝对保障;2. 本软件采用C++语言编写,执行效率更快,稳定性更高;

3. 本软件采用并行数据处理技术,使得数据采集及处理速度更快;

六、运动控制模块

1. 系统运动模块,X (横向)Y(纵向)采用目前速度和精度都最高的直线电机作为运动动力控制机构;2. 运动最高扫描速度2M/s,X Y移动精度 ±0.001mm;

3. 系统Z轴可以电动调节探头高度,非常方便调整和工件的距离,适应检测不同厚度的工件;

4. 有效检测行程 500×400×50mm ;

5. 检测工件厚度范围:0.1-50mm;

6. 扫描速度 全域扫描一次(500×400×50mm) 用时20分钟(分辨率50um);

7. 水箱尺寸:700×600mm;

七、设备主要组成

1:高性能超声探伤仪;2:C扫探伤成像自动控制测量成像检测软件系统;

3:高精度探头运动控制工装;

4:电气控制系统;

5:水浸水槽;

|  |

材料内部夹渣气孔裂纹缺陷检测 |

水冷板焊接件内部焊接缺陷检测 |

C扫描检测http://www.csaomiaojiance.com 水浸C扫描http://www.shuijincsaomiao.com

探伤仪http://www.tanshangyi.net 探伤仪http://www.tanshangyi.com

手机版

手机版