|

钢筋气压焊是利用氧乙炔火焰把钢筋接合部分加热至塑化状态,同时加以适当压力,使其形成牢固接头的对焊法。其特点为:焊接不用焊条和焊剂,依靠母材本身固相接合;没有外来金属,沧州欧谱焊缝不存在铸造组织,几乎不会出现夹渣、气孔等焊接常见缺陷;接头强度高,性能可靠。此外,钢筋气压焊还具有以下优点:

1.节约材料、工效高、成本低。用以焊接直径20-32的钢筋比搭接绑扎平均节约钢筋20%-30%以上,每个接头节约钢筋1m-1.5m,平均可节约5kg以上钢筋。

钢筋气压焊工效相当于手工电弧焊的4-5倍,而成本只有后者的l/3-l/2;与机械连接(冷挤压连接)比较,气压焊接成本只有后者的l/8-1/lO,且焊接过程不用电。

2.可全位置焊接。焊接设备轻巧、操作简便,适用于各种位置、各种方向、各种直径钢筋的焊接。

3.钢筋受力状况好。钢筋在同一轴线上,受力状况好,钢筋间隙不减小,可提高混凝土浇灌质量。

经过一系列试验研究及试点工程应用,主要取得了下列成果:

1.焊接工艺

对粗直径钢筋(由16-由51),包括国产I级、H级、皿级以及部分进口钢筋的气压焊接工艺进行了一系列的试验研究,选择了合理的加热火焰、加热温度和顶锻压力等工艺参数以及正确焊接操作的方法,获得了稳定的高质量的焊接接头。

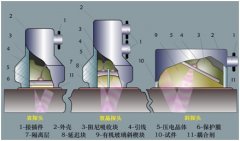

2.焊接设备

研制了包括多咀环管加热器、加压器以及焊接夹具在内的全套气压焊机,为试验研究及工程应用提供了条件。

3.接头性能试验

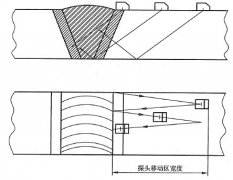

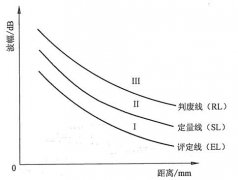

4.接头无损检测技术

在国内首次研究应用了超声波无损检测法检查气压焊接头质量并研制了专用探头。

超声波元损检测法是基于接头强度与超声波反射率有密切的相应关系的一种评估接头强度的方法,对接头缺陷的检出率高,且操作简便,对人体无害,成本低。

该方法用于现焊现检,比抽样做破坏检查试验周期短,可加快施工进度,减少钢筋损耗及抽样后修复的费用;用于l00%检查或目标抽样检查经济实用,尤其是用于对经抽样做破坏性检查不及格的成批产品进行100%检查,可筛选出不合格接头以便返工,比成批报废经济得多。

超声波无损检测法的研究应用,为接头质量检控提供了一种高效、经济、易操作的手段。

|

手机版

手机版