|

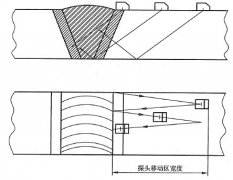

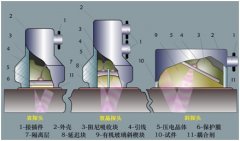

为了选择和确定超声检测条件以及合适的方法,首先采用5 MHz超声直探头,测出材料的超声衰减系数为0.085 2 dB/mm,纵波声速为5.2 km/s。其次根据部件形状,设计了分段检测方案,沧州欧谱即部件筒体和筒体-法兰连接部分采用横波为主、纵波为辅,而法兰部分则采用纵波为主,横波为辅的检测方式,缺陷判定采用超声回波和底波衰减法。斜探头选择时,为保证声束能扫查到整个部件厚度,钨中折射角不能大于46°。实际选用了4 MHz、折射角为40°的斜探头和5 MHz,f5 mm的直探头。根据探头选择结果,设计制作了钨合金对比试块,设计参考反射面为平底孔面,要求6个5 mm深的f1.2 mm平底孔的相邻孔距不小于15 mm,其中40°斜面上的4个不同深度平底孔用来调节横波灵敏度,平面上的40 mm深和15 mm深平底孔分别用于调节法兰和筒体检测时的纵波灵敏度。

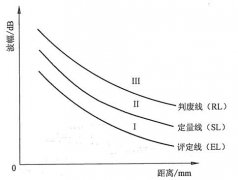

超声检测发现大多数部件的法兰部分都存在超标缺陷,且缺陷具有很强的方向性,缺陷的取向主要沿圆周方向,多呈密集的带状分布,且分布范围大,最大长度约为整个圆周长的2/5。测厚仪http://www.oupu17.com其所有的缺陷都主要集中在距法兰边约15~20 mm的宽度范围内。其纵波波形特征体现为无缺陷区的底波较高且较为稳定,有缺陷区域为无缺陷波,但底波严重衰减甚至消失;横波波形表现为典型的密集型孔洞类缺陷特征,结合粉末冶金工艺分析,推知该缺陷为密集型孔隙类缺陷。对某有缺陷件继续加工至发现缺陷后进行着色检测,证实了该类缺陷为孔隙类缺陷。由于缺陷均产生在法兰上,缺陷位置较为固定,更改冶金工艺仍很难消除,因此缺陷产生的原因可能是烧结过程中筒体和法兰部分的厚度差异较大,在烧结温度上升一定程度后金属粉末液化并向内部收缩的过程中,由于温度梯度等原因而使局部区域的厚薄差异加大。在厚度较大的法兰部位,可能出现中部烧结不充分、还原过程中气体排除不净以及受内外壁的收缩挤压导致中部粉末的收缩量不足等而产生孔洞和原始颗粒边界等密集的孔隙类缺陷。

|

手机版

手机版