|

1.1单探头法

调节铁路超声波探伤仪器测距,使屏幕水平满刻度满足如下条件,调节方法可参见附录B。

a)轨腰和轨头探测,铁路超声波探伤仪器测距应不小于横波声程250mm,或轨腰不小于深度200mm,轨头不小于深度60mm。

c)0?探头探测,应不小于纵波声程200mm。

1.2双探头法

在GHT试块上探测试块端面或人工缺陷得到一参照波,利用仪器调节旋钮(如“扫描”、“延迟”等)或按键,将该参照波调整到屏幕便于观察的位置,如刻度线的6~8格之间。

2探伤灵敏度校准

2.1双探头探伤

2.1.1轨腰部位

2.1.1.1K型扫查:将GHT-1a试块上距踏面90mm的3号平底孔反射波高调整到满幅度的80%,然后根据探测面情况进行适当表面耦合补偿,一般2dB~6dB,作为轨腰部位的探伤灵敏度。

2.1.1.2串列式扫查:将GHT-1a试块上距轨底40mm的4号平底孔反射波高调整到满幅度的80%,然后根据探测面情况进行适当表面耦合补偿,一般2dB~6dB,作为轨腰部位的探伤灵敏度。

轨腰串列式扫查探伤灵敏度校准

2.1.2轨头部位

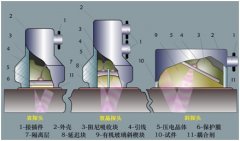

将GHT-1b试块上2号平底孔反射波高调整到满幅度的80%;如图3所示,然后根据探测面情况进行适当表面耦合补偿,一般2dB~6dB,作为轨头部位的探伤灵敏度。

轨头K型扫查探伤灵敏度校准

2.1.3轨底部位

将GHT-1a试块上5号平底孔反射波高调整到满幅度的80%,沧州欧谱如图4所示,然后根据探测面情况进行适当表面耦合补偿,一般2dB~6dB,作为轨底探伤灵敏度。

轨底K型扫查探伤灵敏度校准

2.2单探头探伤

2.2.1轨头和轨腰部位

将GHT-5试块B区(或GHT-3试块,下同)8号横孔(K0.8~K1探头)反射波高调整到满幅度的80%,如图5所示,然后根据探测面情况进行适当表面耦合补偿,一般2dB~6dB,作为K0.8~K1探头探测轨头和轨腰部位的探伤灵敏度。

轨头和轨腰单探头探伤灵敏度校准

将GHT-5试块B区5号横孔(K≥2探头)反射波调整到满幅度的80%(参照图5),然后根据探测面情况进行适当表面耦合补偿,一般2dB~6dB,作为K≥2探头探测轨头部位的探伤灵敏度。

2.2.2轨底部位

将GHT-5试块C区(或GHT-4试块,下同)2号竖孔上棱角的二次反射波调整到满幅度的80%,如图6所示,然后根据探测面情况进行适当表面耦合补偿,一般2dB~6dB,作为轨底单探头探伤灵敏度。

轨底单探头探伤灵敏度校准

2.3铝热焊焊缝0°探头探伤

将GHT-5试块A区(或GHT-2试块,下同)7号横孔反射波高调整到满幅度的80%,油漆测厚仪http://www.youqicehouyi.com 如图7所示,然后根据探测面情况进行适当表面耦合补偿,一般2dB~6dB,作为0°探头的探伤灵敏度。

铝热焊0°探头探伤灵敏度校准

2.4特殊情况的处理

2.1补偿

如果探测面过于粗糙,灵敏度提高2dB~6dB不足以补偿耦合损失或无法确定补偿值时,则需进行打磨处理。无法打磨或钢轨材质不同时,则应对耦合损失和材质损失进行实际测试,(可利用对穿波、直达波、底波和棱角波等测试),并根据测试值进行补偿。

2.2其他扫查方法

采用其他方法扫查时,应能达到本部分2条规定的探伤灵敏度和满足3条工艺校验要求。

3探伤工艺校验

探伤灵敏度校准后,应在试块上进行工艺校验,以使探伤操作或探伤工艺满足探伤要求。对于双探头法,应能探测出GHT-1试块上各人工平底孔缺陷,且信噪比不低于10dB。对于单探头法,用反射法应能探测出GHT-5试块上各部位最远声程处的人工缺陷,且信噪比不低于10dB。

4扫查

1在探伤灵敏度的基础上提高4dB~6dB作为扫查灵敏度,分别从焊缝两侧进行扫查。

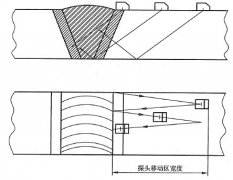

2单探头扫查时,除平行于钢轨纵向扫查外,也可偏斜某个角度进行扫查,并可适当左右摆动探头,以利于发现伤损。

3当用双探头法探测铝热焊焊缝时,应对焊缝全宽度进行连续扫查或分段扫查;分段扫查宜从焊缝两侧进行,也可从同侧进行,每段宽度一般不应大于15mm。

5缺陷确定

5.1缺陷位置的确定

5.1.1单探头探伤

从仪器上读出声程或深度,然后按下述关系确定缺陷的位置:

(1)

(2)

式中:

为缺陷的埋藏深度,单位为毫米(mm);

为水平距离,单位为毫米(mm);

为声程,单位为毫米(mm);

为探头折射角度,单位为度(°);

为探头值;

5.1.2双探头探伤

测量探头距被探测部位(多数情况下为焊缝中心)的距离,沧州欧谱串列扫查时测量靠近焊缝的探头距被探测部位的距离,则缺陷在该探头侧的埋藏深度为:

(3)

5.2缺陷大小的确定

5.2.1点状缺陷当量直径的测定

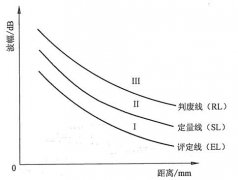

5.2.1.1距离波幅曲线法:发现缺陷后,将仪器状态从扫查灵敏度降至探伤灵敏度,同时测量缺陷波与探伤灵敏度下基准波高的dB差值Δ,然后根据相对应的距离波幅曲线判定缺陷的当量大小,参照附录C。

5.2.1.2计算法:当缺陷的声程大于3倍探头近场长度时,可以用计算法判定缺陷的当量直径:

对于长横孔:

式中:

缺陷的当量直径,单位为毫米(mm);

缺陷的声程,单位为毫米(mm);

校正探伤灵敏度所用人工缺陷的直径,单位为毫米(mm);

校正探伤灵敏度所用人工缺陷的声程,单位为毫米(mm);

Δ缺陷波比探伤灵敏度下基准波高高出的dB值。

5.2.2相对3dB延伸度的测定

发现具有一定延伸度的缺陷时,用相对3dB法测量缺陷的延伸度。参照附录D。

|

手机版

手机版