|

我们知道,当超声波在固体介质中传播时,能引起超声能量衰减的因素很多。一般认为与介质的粘滞性、导热性、弛豫特性、组织结构(例如金属的各向异性、结晶组织的不均匀性、晶粒尺寸以及化学成分、微观组织、偏析、微观缺陷等等)都有密切的联系。但是从总体来看,对超声波的传播是一个综合的衰减系数α。此外,在超声检测中,还有由于探头的晶片面积、频率等不同而波束扩散角不同造成的扩散衰减影响。因此,对于造成超声能量衰减因素的分析很复杂。沧州欧谱如何利用超声波的衰减特性对材料进行无损检测,乃是很有意义的课题。

我们在这方面作了一些探索,现分述如下:

一.利用底波高度衰减分贝法检查锻模钢的粗晶

我们检查的是热锻模用钢5CrNiMo和4Cr5W2VSi。材料由电弧炉冶炼制锭,经过自由锻开坯改锻成方形或矩形模块毛坯,再经过机械加工制成锻造用模具。在整个制造过程中,经过了锻造、热处理等多道热加工工序,容易产生粗晶粒的问题。我们采用超声波探伤手段除了检查冶金缺陷(如残余缩孔、白点、气泡、夹杂物等)和锻造缺陷(如裂纹、折叠等)以外,还要检查是否存在粗晶结构。除了经过最终热处理的模具成品表面光洁度较好(6左右)外,模块毛坯处于锻后退火的毛面状态。采用纵波脉冲反射接触法检查,耦合剂采用20~40#机油。

检查粗晶是在按常规检查未发现冶金缺陷和锻造缺陷之后进行。根据超声波衰减的简化计算公式:

α=[Kp(m-n)-20lg(m/n)]/[2(m-n)X] (dB/mm)

注:该公式可参见《理化检验通讯(物理分册)》1975年第四期的“分贝及其在超声波探伤中的应用”一文(上海材料研究所、上海汽轮机厂)。

式中:Kp(m-n)表示第m、n次底波高度差的分贝值(dB);m、n为正整数,分别表示第m、n次底波;X为声程,即探测方向上工件的厚度。

我们采用第一次和第二次底波高度进行比较,因此公式变成:α=[(B1-B2)-6.02]/2X (dB/mm)

式中:(B1-B2)表示第一次和第二次底波高度相差的分贝值,这是通过超声波探伤仪上的衰减器测得的。

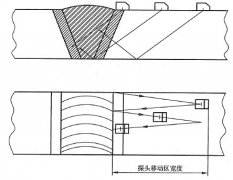

第一次底面反射波返回探测面时,一部分被探头接收而在示波屏上显示为第一次底波B1,另一部分又从探测面反射回底面并再次反射回来,再被探头接收一部分在示波屏上显示为第二次底波B2,如此反复进行直到超声波的能量衰减到不能显示,在示波屏上可显示为多次底波。在这个过程中,由于声程比上一次的路程加长一倍而导致超声能量必然进一步的衰减,因此B2的高度必然低于B1的高度,其降低的程度可用衰减器测出两次底波高度相差的分贝值表示。这个分贝值的大小就与材料的衰减系数有关。我们认为,对于相同材料牌号、相同工艺状态、相同声耦合条件以及相同的超声频率、相同的探头和仪器工作状态等条件下,对超声衰减影响区别最大的可以看作是晶粒尺寸的差异,因为晶粒尺寸较大的材料因为晶界面对超声波的散射干扰较大,从而增加了超声能量的衰减,必然会增大上述的分贝值。因此,可以根据第一次和第二次底波高度相差的分贝值大小(反映其间超声能量减少的程度)来间接判断材料的晶粒大小。

具体做法如下:

使用汕头产CTS-6型电子管式超声波探伤仪,2.5P20单直探头。先将仪器上的衰减器储存30dB左右(视B1高度调整情况而定),“抑制”-“零”,“重复频率”-50Hz,“工作频率”-2.5MHz(考虑采用2.5MHz是因为超声波的穿透力较强,适于检查大尺寸的锻模),“单探2”,“深度补偿”-“关”,“发射强度”-“普通”。

将探头至于工件上,用机油耦合,保持均匀的接触压力,在示波屏上应至少可以看到B1和B2回波,调节仪器“增益”使B1高度达到50mm(或50%满屏高),此时B2高度低于B1,然后调节仪器的衰减器,释放分贝值,使B2高度也达到50mm(或50%满屏高),所需的分贝值就可用来评价材料的粗晶程度,所需的分贝值越大,可以认为材料的粗晶程度越严重。

在实际应用中,我们曾检查了一批规格为120x200x250mm的5CrNiMo模块毛坯。该批毛坯是在锻后退火时电炉跑温而怀疑有否过热或过烧,任意抽取一件解剖作金相检查未发现有过热过烧现象,也无粗晶存在。我们采用上述的二次底波高度衰减分贝法对整批毛坯进行100%检查,发现有半数毛坯的两次底波高度相差16dB以上,我们选择探测厚度锌层测厚仪http://www.xincengcehouyi.com 120mm,以图1中的试样作为判定粗晶的标准试样(与工件同为毛面状态)。

图1中的试样在声程170mm上衰减分贝值为21dB,代入计算式:α=[(B1-B2)-6.02]/2X=(21-6.02)/340≈0.04412 dB/mm

以此值作为α0,设声程为120mm的工件上衰减分贝值为ydB,当与标样衰减系数α0相同时,则可代入计算式:

α0=0.04412=(y-6.02)/240 dB/mm

得到y=16.6dB,也就是说,厚度120mm的毛坯工件上[B1-B2]为16~17dB时,其粗晶程度将与标样相似。如果超过17dB,则其粗晶程度应该更为严重,相反,如果低于16dB,则其粗晶程度应该轻于标样。

这样,以17dB为判定界限,对该批毛坯以120mm为探测厚度(与标样一样使超声波的传播方向垂直于工件的主金属流线方向)进行检查,把[B1-B2]≥17dB的毛坯重新进行热处理以试图消除粗晶。对这些重新热处理后的毛坯重新按上述方法检查,发现它们的衰减分贝值均下降到14dB以下(有的甚至达到6~7dB),因此可以认为粗晶状况已被改善甚至消除了。该批毛坯中原来衰减分贝值最大的达到20dB,计算其α值等于0.0533dB/mm。因此可以认为有过热粗晶存在而不至于达到过烧的程度,因为过烧时的晶界熔化与氧化将对超声能量造成更大得多的衰减,而且过烧是无法通过重新热处理来消除的。

问题探讨:

不同材料牌号、不同工艺状态以及金属各向异性的存在,它们的声学特性将会不同,对超声波能量的衰减表现也会不同。因此,采用本文所述方法检测时,要求以相同材料牌号、相同工艺状态(严格地讲,最好是相同炉批号)的实际工件做标准对比试块,并且要注意选择相同的探测方向(因为锻件上存在金属流线方向,也称作纤维方向的问题,能产生各向异性而造成测量时的误差)。标准对比试块应具备按质量标准规定不允许粗晶程度的下限以作为判定标准。由于目前尚无关于热锻模钢粗晶的等级划分标准,我们目前是以图1中的标样作为厂定标准,该标准是否能适合与满足实际生产应用的需要,还有待时间考验和进一步的验证。

此外,工件与试块之间的耦合差异、声接触的稳定性(如接触压力),沧州欧谱以及造成超声衰减的其他因素波动影响,都会影响到探测的灵敏度与准确性,因此上述方法仍属于一种较粗略的方法,但是已经通过实践证明,在大批量生产过程中作为粗查是可以适用的。

二.利用底波多次反射法检查W18Cr4V(俗称P18)材料的精密铸造铣刀齿坯

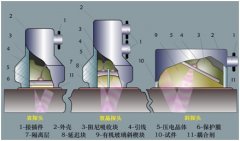

这是用于镶嵌在高速片铣刀体上的刃齿,精密铸造成长条状,然后再分切成单个刃齿,其铸件毛坯的形状尺寸如图7。

精密铸件中常见的缺陷有夹杂物、疏松、粗晶等。这些缺陷对超声波有散射和吸收,从而造成超声波能量的衰减。对于刃齿坯这类薄工件,厚度很小,处于超声波的近声场范围内,加上盲区影响,是很难采用一般的脉冲反射法来检查缺陷的。因此,我们根据超声波的衰减特性,采用底波多次反射法,以底波反射次数的多少来判断是否有缺陷存在。

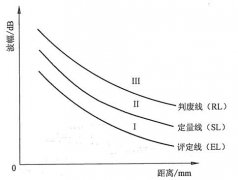

当工件组织正常(无缺陷)时,底波反射次数较多,而在有缺陷的部位,则视缺陷的严重程度而使底波反射次数有不同程度的减少。

试验的结果如图8所示:

使用汕头产CTS-6型电子管式超声波探伤仪,2.5P20单直探头,接触

图7

法,20~40#机油耦合。

仪器调整为“抑制”-“5”,“重复频率”-50Hz,“衰减器”-置“零”,“工作频率”-2.5MHz,“单探2”,“深度补偿”-“关”,“深度粗调”-“60cm”,“深度细调”-“6”(下面照片中采用数字编号)和“10”(下面照片中采用字母编号),“增益”-“零”档(下面照片中采用数字编号)和“1”档(下面照片中采用字母编号),“发射强度”-“普通”。

工件为毛面,即未经机械加工的精密铸造自然表面,将工件浸入一浅油槽中,使机油刚好浸没探测面,以保证耦合稳定。

从试验结果来看,我们认为采用底波多次反射法可以检查这类精密铸造的薄工件,但是需要有具体观察评定的标准试样,以便决定以底波反射次数多少作为探伤检查时的合废判定标准。

问题的探讨:

在接触法中,难免由于耦合差异、接触压力波动等影响声耦合的稳定,从而造成测量上的误差,如果采用水浸法,将能较好地消除这些弊病,但又不如接触法方便。

包括底波高度衰减分贝法的上述两种方法都只适用于具有上下平行表面的工件,工件上下表面平行度的差异能造成多大的测量误差,在本文中尚未作深入研究,对于复杂形状的工件也未进行这方面的实验。

以上是我们利用超声衰减特性对材料无损探伤所进行的一些试验和探讨,肯定是很肤浅并且会有不少错误之处,欢迎批评指教。

|

手机版

手机版