|

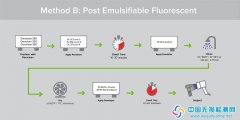

摘 要:采用渗透检测技术对陶瓷球表面缺陷进行检测。通过实验得出裂纹显示宽度与实际 宽度的关系。在此基础上研制出电荷耦合器件(CCD)图像摄取和计算机图像处理的机电一体化渗 透检测自动分选系统 ,检测灵敏度 ≤1μm。系统不仅可用于陶瓷球 ,还可用于钢球等表面缺陷检测。 沧州欧谱关键词:渗透检验;陶瓷轴承球;图像处理;自动分选系统 中图分类号 :TG115. 28 文献标识码:A 文章编号:100026656 (2003) 0620296206 PENETRANT INSPECTION AND AUTOMATIC SORTING SYSTEM FOR CERAMIC BEARING BALLS LI Zi2gen , WU Nan2song , GU Bao2kang , WANG Zhao2kang (Shanghai Research Institute of Materials , Shanghai 200437 , China) Abstract : Penetrant method was used to detect surface flaws in ceramic bearing balls. On the basis of the experiment on the relationship between the crack width displayed and the real width , a penetrant inspection and automatic sorting system with CCD (charge2coupled device) camera and computer image processing was developed. Its testing sensitivity was ≤1μm. The system could be used not only for ceramic balls but also for steel balls. Keywords :Penetrant testing ; Ceramic bearing ball ; Image processing ; Automatic sorting system 随着工业的高速发展 ,对轴承的要求越来越高。 结构上要求小型化、尺寸上要求精密化、速度上要求 高速化、温度上要求高温化 ,并要求满足防腐蚀、高 真空等更苛刻的工作条件 ,因此 ,钢质轴承的某些性 能已无法满足要求。与轴承钢质材料相比 ,陶瓷材 料具有重量轻、耐高温、耐腐蚀和无磁性等优异性 能 ,作为新型工程材料日益引起人们的关注。 从表 1 不难看出 ,几种陶瓷材料与 M50 钢相 比 ,具有硬度高、耐高温、质量轻、热膨胀系数小以及 弹性模量高的优点。就陶瓷材料比较来看 ,在满足 轴承某些性能方面 ,氮化硅(Si3N4 )优于其它陶瓷材 料。因此 ,选用氮化硅作滚动体是理所当然的[1 ]。 但陶瓷轴承球采用氮化硅(Si3N4 ) 材料 ,其球体 在成型、烧结和加工过程中易产生气孔、疏松和裂纹 等缺陷 ,这些缺陷在高温、高应力的工作条件下 ,往 往成为断裂的原点 ,极易导致零部件的损坏。因此 收稿日期:2002202225 基金项目:机械工业技术发展基金资助项目(95 JA 0603) 表 1 M50 钢与几种主要陶瓷材料物理性能的对比 材料 硬度 HRC (20 ℃) 最高使 用温度 ℃ 密度 g/ cm 3 弹性 模量 GPa 泊松 比 0~800 ℃ 热膨胀系数 ×10 - 6 / ℃ M50 钢 64 320 7. 6 190 0. 28 12. 3 (300 ℃) Al2O3 85 1 000 3. 9 350 0. 25 8. 5 SiC 90 1 000 3. 2 410 0. 25 5. 0 Si3N4 78 1 200 3. 2 310 0. 26 2. 9 通过有效的无损检测手段 ,才能确保轴承的安全可 靠使用。为此 ,研制了陶瓷球表面渗透检验自动分 选系统。 1 渗透检验的基本原理及主要优点 渗透检验是检测非松孔性金属和非金属材料及 其制件表面开口缺陷的一种无损检测方法。它是利 用毛细管作用的原理 ,即将渗透剂施加到试件表面 , 利用毛细管现象渗入表面缺陷间隙内 ,然后清除附 着在试件表面上的渗透剂 ,干燥后 ,把显像剂均匀地 施加在试件表面上 ,如存在缺陷 ,显像剂把残留在缺 陷间隙中的渗透剂吸出来 ,并在表面扩展。笔者采 用 CCD 图像摄取系统观察缺陷的位置、形状和大 小 ,从而检测出缺陷 ,再进行自动分选。 渗透检验的优点是 ①不受被检测零件的缺陷 形状和尺寸的影响。②灵敏度高 ,一般 ≤1μm。③ 可检测各种表面缺陷 ,如气孔、疏松和裂纹等。 ④ 广泛用于锻件、铸件、焊接件及陶瓷等表面质量检验。 对陶瓷轴承球采用渗透检验也获得了满意效果。 2 国内外发展概况 渗透检验可以说已发展到非常成熟的阶段。在 渗透探伤剂方面 ,美、英、日等国家已完全商品化和 系列化 ,品种齐全 ,能满足不同用户的需要。而国内 不同性能要求的渗透探伤剂品种不多 ,比较单一 ,可 选择的余地不大。 渗透探伤一般以肉眼观察作为最终分辨有无缺 陷的方法。对于形状大小相同 ,尺寸不大的零件 ,在 批量检验时 ,一般均采用半自动荧光渗透法 ,最终仍 以肉眼观察是否存在缺陷。之所以没有实现自动检 测 ,其主要难度在于缺陷的有效检出及提取分选信 号等技术有待进一步解决。 美国、英国已在航空工业、汽车工业及宇宙飞船 等领域采用了自动检测系统 ,渗透显示用电视摄像 机拍摄并由计算机分析检测结果。1981 年诞生了 荧光渗透检验指示紫外线扫描系统 ,但至今未被广 泛应用 ,因为实际工作系统、电视和计算机系统都很 复杂 ,特别是价格昂贵[2 ]。 国内戚墅堰机车车辆厂采用自动渗透检验气阀 专用线检测柴油机气阀 ,但最终仍以肉眼观察缺陷。 国内至今还没有渗透检验、计算机图像处理和自动 分选方面的自动化检测系统和设备[3 ]。 3 陶瓷轴承球渗透检验技术 3. 1 技术关键 (1) 由于试件是球形曲面的陶瓷球 ,在喷涂显 像剂时必须均匀 ,不易过稀 ,否则球形曲面顶部显像 剂较少、易流失。故为使显像剂能均匀地喷在球形 曲面上 ,显像粉要极细 ,显像剂不宜过稀 ,浓度控制 极为重要 ,这样才能使探伤灵敏度稳定可靠。很显 然 ,检验曲面试件要比平面试件难得多。 (2) 被检测对象为陶瓷轴承球成品 ,检测难度 大。目前用于轴承球的陶瓷材料主要是氮化硅 (Si3N4 ) ,由于陶瓷球自身的特点和制造工艺等原 因 ,在后处理中将已预烧过的 Si3N4 坯料放在高温(1 700~2 000 ℃)和高压(100~200MPa) 容器内进行热 等静压处理 ,以达到消除气孔和愈合裂纹等缺陷的 目的。但仍会出现不规则的气孔和极少的裂纹 ,一 般肉眼不易发现 ,与钢球相比 ,检测难度增加。 (3) 根据陶瓷轴承的技术要求 ,要检测出非常 细小的表面缺陷 ,而且陶瓷轴承球又以点状气孔缺 陷居多 ,故必须提高检测能力 ,要求检测灵敏度 ≤1μm。为使渗透检验适于用 CCD 图像摄取和计算 机图像处理 ,显然要解决更高的检测灵敏度问题和 采用可靠的照明系统。 (4) 为对球体作 100 %自动检测 ,渗透检验采用 X , Y 方向的动态扫查 ,要比静态检验难度大。机械 扫查机构的传动误差要小 ,机械振动要极小 ,否则不 利于 CCD 图像摄取 ,影响缺陷的甄别。 3. 2 陶瓷轴承球表面质量渗透检验方法及工艺 陶瓷轴承球表面的主要缺陷是气孔和疏松 ,裂 纹较少。氮化硅陶瓷轴承球是一种具有硬度高、耐 热、耐磨等优点的轴承材料 ,但又是典型的脆性材 料 ,如果有微小的缺陷 ,该处就易应力集中造成损 坏。因此 ,同样的陶瓷轴承球产品因有无缺陷而使 用寿命大相径庭 ,故需逐个进行渗透检验。 一般渗透检验的工艺流程共有六个基本步骤 , 九道工序 ,即预清洗 →干燥 →渗透 →清洗 →干燥 → 显像 →检验 →清洗 →干燥。 陶瓷轴承球表面质量渗透检验和 CCD 图像摄 取自动分选系统的工艺流程见图 1。 从工艺上讲 ,采用滴漏法较合理、可行。陶瓷轴 承球在斜跑道上滚动能够使陶瓷球在渗透检验时处 于有利位置 ,沧州欧谱以提高其渗透能力。为提高和控制其 渗透检验灵敏度 ,必须注意两个方面的问题: (1) 在预清洗和渗透之间增加烘干工艺 超声 波预清洗后 ,对陶瓷轴承球进行短时间加温烘干 ,工 件温度不宜过高 ,一般控制在 15~40 ℃,否则会使 渗透剂变干而阻碍渗透 ,陶瓷轴承球采用水洗型渗 透剂 ,渗透时间一般控制在 5~8min。 (2) 充分搅拌显像剂 当采用喷涂法显像时 , 喷枪内的显像剂要搅拌均匀 ,在一定压力下均匀地 喷在陶瓷轴承球上方 ,显像时间一般控制在 5~ 7min 为宜。 3. 3 渗透显像原理及渗透剂和显像剂的研制 图 1 陶瓷轴承球渗透检验工艺过程 (1) 渗透检验时 ,在清洗陶瓷轴承球表面多余 渗透剂后 ,缺陷中的渗透剂在毛细管现象的作用下 , 能重新扩展到陶瓷球表面上 ,直至达到分布平衡。 显像剂的作用是利用其在缺陷处形成很多小的毛细 管[4 ]。液体在毛细管中的上升高度是一个很重要的 因素 ,可用下式计算 h = 2σcosθ ρr g 式中 h ———液体在毛细管中上升的高度 σ———液体的表面张力系数 θ———液体对固体表面的接触角 r ———毛细管内半径 ρ———液体的密度 g ———重力加速度 由上式可知,液体在毛细管中上升的高度与表 面张力系数和接触角余弦的乘积成正比,与毛细管 的内径、液体的密度和重力加速度成反比。换言之, 毛细管曲率半径越小,则上升高度越高。若毛细管 曲率半径一定时,表面张力与润湿角θ的余弦的乘 积越大 ,液体上升高度越高[5 ]。 由此可知 ,渗透剂和显像剂是渗透探伤中的关 键材料 ,直接影响陶瓷轴承球的检测灵敏度。 (2) 针对陶瓷轴承球的特性研制相应的渗透剂 和显像剂。 在 SM21 型着色探伤剂的基础上进行了 改进 ,研制出水洗型渗透剂和水溶型显像剂。 水洗型渗透剂由渗透溶剂、互溶剂、着色染料乳 化剂和助溶剂组成。 水溶型显像剂是将显像材料(即极细的钛白粉) 混合在专门的溶剂中制成的 ,这种显像剂克服了有 些显像剂容易沉淀、不均匀和可能结块的缺点。水溶 型显像剂由显像粉末、溶剂、限制剂和稀释剂组成。 4 机械传动机构及 CCD 图像摄取自动扫查 平台系统 4. 1 渗透检验部分机械传动机构 为了使陶瓷轴承球在渗透时能准确控制渗透时 间(5~8min) ,逐步实现渗透检验的自动化 ,故专门 设计了渗透滴漏机械传动机构 ,其组成部分有斜面 导轨式跑道、渗透滴落槽、槽轮机构和减速电动机以 及滴落滚轮等。由于渗透检验采用自动化技术 ,特 别是对于陶瓷轴承球这样的小型工件 ,难度较大 ,为 使无损检测技术和设备在实际生产中发挥更大作 用 ,机电一体化是一种必然趋势。 4. 2 CCD 自动扫查平台系统 为了实现陶瓷轴承球喷涂显像剂后的 CCD 自 动扫查 ,设计了专用的 CCD 自动扫查平台机构 ,并 进行了尝试性研究 ,其目的是: (1) 提高陶瓷轴承球的扫查速度和定位精度。 采用混合式步进电机和运动平稳、传动精度高的滚 珠丝杆传动副 ,从而确保平台在 X , Y 方向能平稳移 动。设计了 CCD 图像摄取时用的陶瓷轴承球专用 探伤模板 ,每盘模板放置 50 个陶瓷轴承球 ,平台在 移动时 , X , Y 方向移动距离为每个陶瓷球间距 15mm ,即步进电机旋转 3 周 ,步进时间约 1s。 (2) 将 CCD 摄像头与陶瓷球处于稳定扫查状 态 ,使动态扫查过程中能保持 CCD 摄像头和平台上 的陶瓷球之间距离不变 ,而且聚焦稳定可靠。 (3) 经 CCD 图像摄取系统观察后 ,用微机处理 识别 ,如发现有气孔、疏松和裂纹等缺陷时 ,进行自 动分选。分选机构采用高精度双缸滑动装置气缸 , 能平稳地上下移动 ,并在头部处接上负压吸头进行 自动分选。 CCD自动扫查平台(图 2) 由机械系统、图像摄 取系统、信息处理系统(计算机) 、动力系统(动力源) 和执行元件系统五部分组成的机电一体化系统[6 ]。 5 CCD 图像摄取及计算机处理系统 CCD 图像摄取系统采用奔腾 ⅡPC 机 ,配以彩色 图 2 CCD 图像摄取自动扫查平台系统 数码摄像头装置 ,通过接口连到 PC 机 ,并与机械扫 查传动装置连接 ,用可靠的照明装置 ,使样本输入稳 定 ,将待测的陶瓷轴承球模板放入平台 ,即可启动实 施自动检测 ,如发现缺陷即可自动分选。 软件环境为 Windows95 操作系统、图像采集卡 驱动程序库和 Visual C + + 5. 0 语言编辑环境。 CCD图像摄取系统主要由 CCD 彩色数码摄像 头(日本 SANKO SK882) 、PC机、照明系统、机械扫查 传动装置、图像采集部分和打印机等组成。系统的 工作原理见图 3。 图 3 CCD 图像摄取系统方框图 CCD 图像摄取系统应用的图像处理技术有: (1) 图像灰度增强预处理 包括直方图校正、线性灰度校正和直方图均衡。 (2) 球体的边缘检测和分割[7 ] (a) 梯度算子 G( i , j) = ∧ Δxf ( i , j) 2 + Δyf ( i , j) 2 梯度算子的计算采用对灰度变化较大的边缘作 用比较明显。 (b) 半球目标的边缘检测 ,收缩小目标范围 ,确 定球体的中心和尺寸。 (c) 球体损伤部分边缘的检测 ,有利于损伤部 位的确定。 (d) 分割主要分两部分 ,一是将半球从一帧图 像中分割出 ,二是将缺陷从球体中分割出来。 (3) 纹理与形状分析 (a) 纹理特征是在图像处理的基础上 ,对区域 中纹理基元提取相应的纹理特征 ,缺陷在某种情况 下也具有纹理特征。 (b) 用自相关函数分析确定图像的纹理粗细 , 可对缺陷进行分类。 (c) 形状特征的提取有助于缺陷的分类和描 述 ,并对面积、圆度等区域参数进行运算。 陶瓷轴承球渗透检验 CCD 图像摄取系统工作 流程包括系统校正、样本学习和训练、陶瓷球 A ,B 面检测三部分(图 4) 。 图 4 陶瓷球检测程序方框图 6 系统的稳定性和可靠性及试验结果分析 6. 1 检测系统的可靠性判断和稳定性分析 陶瓷轴承球的检验结果存在四种可能 ,即 ①有 缺陷的球被检出。②有缺陷的球未被检出(漏检) 。 ③无缺陷球被作为有缺陷球检出(误检) 。④无缺 陷球被证实。第一种情况是正确的判断 ,陶瓷球被 检出(报废) ,第二三种情况是错误的判断(漏检和误 检) ,第四种情况是正确的判断 ,陶瓷球被验收。 对于任何一种无损检测方法来说都有上述四种 情况 ,可以通过提高检测灵敏度的方法来减少漏检 出现的次数 ,但这样又会增加误检的次数。因此 ,必 须调控检测系统 ,使其在这两种情况之间进行权衡。 另外 ,必须指出漏检和误检概率出现的多少 ,是和检 测系统各个环节的性能密切联系的 ,即与渗透剂的 性能、沧州欧谱显像剂的性能、渗透前的预清洗、渗透后的清 洗、CCD 分辨力、CCD 图像摄取的照明和扫查陶瓷 球全方位的有效面积等有关。 上述诸因素都对检测的可靠性产生影响。因此 对每一个环节都必须严格控制 ,以使漏检率降到最 低程度。 如何解决漏检和误检这对矛盾是很关键的问 题。通过对缺陷陶瓷球的大量分析和计算机对样本 的学习和训练 ,发现可通过计算机进行预先选择和 设定来解决这一问题。 在 CCD 图像摄取和图像处理系统中 ,可预先用 计算机按陶瓷球的使用要求或标准设定缺陷的面积 和缺陷的点数。以达到少漏检和少误检的目标 ,从 而保证气孔、疏松、裂纹等缺陷陶瓷球的可靠检出。 同时 ,必须指出该 CCD 图像摄取系统未采用旋转扫 查机构 ,因此对赤道处出现的缺陷有可能漏掉。 6. 2 渗透检测自动分选系统灵敏度 缺陷显示宽度 d 与缺陷实际宽度δ及扩散系 数 k 之间有如下关系 d = k ·δ 其中, k 值的大小取决于渗透剂、显像剂的性能以及 裂纹的深宽比 ,为此对 SM21 改进型渗透剂、显像剂 进行灵敏度测试 ,发现在 YM2D 条状裂纹试块上 015μm×100μm条状裂纹能清晰显示。显微镜下观 察显像后扩展为 20~30μm。用扫描电镜对 YM2D 条状裂纹试块上标定 0. 5μm 宽的裂纹进行实测为 0145~0. 5μm ,即扩散系数 k = 20~30 0. 5 = 40~60。 CCD彩色摄像头扫查 <8. 5mm 陶瓷球视野为 10. 5mm×10. 5mm ,分辨力为 320 线。则 CCD 摄像 头最小分辨力 W = 10. 5 320 ≈0. 033 = 33μm ,即 d≈W , 计算 CCD 摄像头能发现的最小裂纹宽度为(设 k = 40) δ = d k = W k = 33 40 = 0. 83μm 而 CCD 摄像头能发现最小点状缺陷的面积为 δ2 = d k 2 = W k 2 = 33 40 2 = 0. 83 2 = 0. 689μm 2 即点状面积为 0. 83μm ×0. 83μm。 由此证实 ,CCD 图像摄取和计算机图像处理系 统可确保陶瓷轴承球缺陷的可靠检出 ,其系统检测 灵敏度达 ≤1μm。 6. 3 试验结果 对 <8. 5 和 6. 6mm 的 Si3N4 陶瓷球进行渗透检 验现场试验。将探伤模板每盘 50 个陶瓷球放在平 台上作 S形轨迹扫查 ,并进行全自动 CCD 图像摄取 和图像处理 ,如发现缺陷 ,荧光屏上就显示红点。图 5 和 6 所示为探伤模板上第 5 个和第 38 个陶瓷球有 两个点状气孔缺陷。图 7 和 8 是图像处理后荧光屏 上显示的两个陶瓷球的缺陷图像。操作时可用鼠标 直接在计算机荧光屏窗口中选择 ,即可实现自动检 测。经多次反复试验 ,重复性好 ,CCD 图像摄取后 可在计算机荧光屏上显示缺陷及位置 ,图像处理后 可进行自动分选。整个检测系统的智能化程度和自 动化程度均较好。 7 应用 陶瓷轴承球在生产中用上述技术可控制和改进 图 5 模板上第 5 个有缺陷球渗透探伤 CCD 图像摄取实时显示图 图 6 模板上第 38 个有缺陷球渗透探伤 CCD 图像摄取实时显示图 模板上第 5 个有缺陷球图像处理后的缺陷图像 图 8 模板上第 38 个有缺陷球图像处理后的缺陷图像 制造加工工艺 ,提高陶瓷球的质量 ,降低废品率。 渗透检验 CCD 图像摄取自动分选系统的灵敏 度高、检查速度快 ,可使工艺规范化、自动化 ,可减轻 劳动强度 ,提高工作效率。该装置可推广应用到轴 承钢球、陶瓷轴承球及金属或陶瓷球产品生产中 ,可 产生显著的经济效益和社会效益。 渗透检验 CCD 图像摄取自动分选系统成本较 低 ,便于推广应用。 8 结束语 该系统对陶瓷轴承球表面缺陷的检测灵敏度 ≤1μm。 可在计算机显示屏上显示缺陷 ,经 CCD 图 像摄取和计算机处理后进行自动分选。对 <6. 6 和 8. 5mm 的陶瓷轴承球进行批量 100 %检查。反复检 验证明 ,该系统对点状气孔、疏松及裂纹等缺陷的检 测可靠、稳定。 该系统采用先进的技术和创新的设计思路 ,如 CCD图像摄取、计算机图像处理与分析 ,机械上采 用精密的滚动丝杆等。 从检验技术、渗透剂和显像剂的研制直至 CCD 图像摄取的机械扫查系统均作了系统研究 ,采用渗 透探伤技术针对陶瓷轴承球产品进行动态检查 ,实 现了机电一体化。该系统不仅可用于陶瓷球 ,数字超声波探伤仪http://www.shuzichaoshengbotanshangyi.com亦可 用于钢球等曲面的表面缺陷检验 ,为渗透探伤自动 化探索出一条新路。 该项目在研制过程中 ,得到复旦大学孙慰迟教授、刘安 先生以及上海材料研究所王务同教授、李晋教授的指导和帮 助 ,在此表示衷心感谢。 参考文献: [1 ] 田贞先 ,等. 陶瓷轴承的性能与应用[J ]. 轴承 ,1997 , (6) :37 - 41. [2 ] 美国无损检测学会编 ,美国无损检测手册译审委员会 译.美国无损检测手册·渗透卷[M]. 上海:世界图书出 版公司 ,1994. [3 ] 韩为平.无损检测技术在气阀生产线上的应用[J ]. 无 损检测 ,1995 ,17(12) :351 - 353. [4 ] 无损检测学会编. 渗透检验[M]. 北京:机械工业出版 社 ,1986. [5 ] 渗透探伤(无损检测人员考核培训教材) [M]. 北京:劳 动人事出版社 ,1989. [6 ] 张建民 ,等.机电一体化系统设计[M]. 北京:北京理工 大学出版社 ,1996. [7 ] 徐建华.图像处理与分析[M]. 北京:科学技术出版社 , 1992. |

手机版

手机版