|

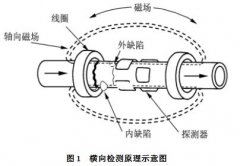

在磁粉检测中,存在于表面和近表面的缺陷在漏磁场的作用下以磁粉图像(磁痕)的形式显示出来的,磁痕的特征及分布揭示了缺陷的性质、形状、位置和数量。不同磁粉显示的图像表示的意义不一样,并不是在工件上形成的磁痕都是缺陷。磁痕的种类分为相关显示、非相关显示和假显示三种类型。相关显示我们在上一章已经做了介绍(磁粉检测系列学习第一章--图解磁粉检测的相关显示),此篇我们介绍伪显示和非相关显示。

伪显示

伪显示又叫假显示,它并不是由于漏磁场吸附的原因形成的磁痕,而主要是由以下原因造成的:

1.工件表面粗糙或表面沟槽(例如焊缝两侧的凹陷,粗糙的机加工表面和铸件表面的沟壑等)会滞留磁粉而形成磁痕。

2.工件表面油污或不清洁粘附磁粉形成磁痕。

3.湿法探伤中磁悬液中的纤维线头粘附在磁粉滞留在工件表面上。

4.工件表面的氧化皮,油漆斑点边缘上滞留磁粉形成的磁痕。

5.磁悬液浓度过高或施加不当会形成过度背景(过度背景产生原因:施加磁场强度过大;磁化的磁场方向与零件检测面不平行;磁悬液浓度过大等,易掩盖相关显示。)

磁痕特征:磁粉堆集松散,磁痕轮廓不清晰。

鉴别方法:细心观察,用手轻轻擦动辨别,根据零件具体情况重新进行适当的预处理,观察磁痕的重复性。

非相关显示

非相关显示也是由于漏磁场而产生的。其形成原因很复杂,一般是工件材料、外形结构(工件截面变化,材料磁导率差异)、所采用的磁化规范、工件的制造工艺等因素产生的漏磁场形成的磁痕。有非相关显示的工件,其强度和使用性能并不受影响,所以它对工件不构成危害,可以放行。但是,这类显示容易与相关显示混淆,不如伪显示那么容易识别。

造成非相关显示的产生有以下几种因素:

1. 磁极和电极附近

产生原因:采用电磁轭检验时,由于磁极与工件接触处,磁感应线离开工件和进入工件表面都产生漏磁场,而且磁极附近磁通密度大;当采用触头法检验时,由于电极附近 电流密度大,产生的磁通也大。从而在工件表面磁极和电极附近产生磁痕显示。

磁痕特征:磁极和电极附近的磁痕多而松散,与缺陷产生的相关磁痕特征不同,但该处易形成过度背景,掩盖相关显示。

鉴别方法:退磁后,改变磁极和电极位置,重新进行检验,该处磁痕显示重复出现则可能是相关显示,不再出现则为非相关显示。

2. 工件截面突变

产生原因:工件截面突变。如工件上有小孔、键槽、螺纹、齿根尖角及断面突变等形状,在这一部分金属截面内所能容纳的磁感应线有限,由于磁饱和,迫使一部分磁感应线离开和进入工件表面,形成漏磁场,吸附磁粉,从而产生非相关显示。

磁痕特征:磁痕松散,有一定宽度。

鉴别方法:结合工艺过程和工件几何形状分析,观察表面几何形状的变化,看有无产生漏磁场的可能。有时也可略降低磁化磁场,磁粉堆积减少或不吸附磁粉。若采用剩磁法、低浓度磁悬液并适当减少磁悬液的施加时间,磁粉聚集更不明显。

3. 磁写

产生原因:进行剩磁法探伤时,被磁化的工作接触铁磁物体后,使接触部位磁场畸变,产生漏磁场,产生的磁痕显示称为磁写。

磁痕特征:磁痕松散,线条不清晰,可以沿任何方向出现。

鉴别方法:工件退磁后,重新进行磁化和检验,如果磁痕不重复出现,则原显示为磁写磁痕显示。严重者需进行多方向退磁后磁痕才不会再出现。

4. 两材料交接处

产生原因:在焊接过程中,将两种磁导率不同的材料焊接在一起,或基体金属与焊条的磁导率截然不同(例如用奥氏体钢焊条焊接铁磁性材料),在焊缝与基体金属交界处就会产生磁痕。结合的材料磁性差异越大,在结合部形成漏磁场的可能性也越大,磁痕的显现也越明显。如钻头的高速钢刃部与较软钢材柄部焊接,在其界面上就有明显的磁痕出现。

磁痕特征:这类磁痕有的松散,有的亦很清晰,类似裂纹。材料磁性差异越大沧州欧谱,磁痕显现的越明显,在整条焊缝都出现同样的磁痕显示。

鉴别方法:结合焊接工艺、母材与焊条材料进行分析。

5. 局部冷作硬化

产生原因:工件的冷加工硬化(如局部锤击和矫正等),会使工件局部硬化,导致磁导率变化,形成漏磁场。如弯曲再拉直一根铁钉,其弯曲处金属变硬,使得磁导率发生变化,在原弯曲处产生漏磁场,吸附磁粉,产生磁痕。

磁痕特征:磁痕显示宽而松散,呈带状

鉴别方法:一是根据磁痕特征分析;二是将该工件退火消除应力后重新进行检测,该磁痕显示不会再出现。

6. 金相组织不均匀

产生原因:由于金相组织不均匀而使工件内部存在磁导率的差异,形成磁痕显示。金相组织不均匀的原因有以下几种:

l 工件在淬火或焊接加工时,由于冷却速度不均匀而导致金相组织发生差异。

l 马氏体不锈钢的金相组织为铁素体和马氏体,其金相组织不均匀。

l 高碳钢和高碳合金钢的钢锭凝固时,所产生的树枝状偏析,导致钢的化学成分不均匀,在其间隙中形成碳化物,在轧制过程中沿压延方向被拉成带状,带状组织导致组织不均匀。

磁痕特征:磁痕呈带状,单个磁痕类似发纹,磁痕松散不浓密。

鉴别方法:根据磁痕分布特征,材料和工艺状态进行分析。

7. 机械创伤

产生原因:工件在机械加工中,若表面有较深的刀痕、划痕、局部撞击、以及滑移等压力变形等都有可能产生局部漏磁场,吸附磁粉而形成非相关磁痕。如在画线时,表面留下的划痕;铰孔时,由于铰刀变钝,孔的内表面会产生刀痕;铣工件表面时,过粗的刀纹也可能吸附磁粉。

磁痕特征:磁痕成规则的线状,较宽而直,两端不尖,磁粉图象轮廓不清晰,磁粉沉积稀薄而浅淡。

鉴别方法:重复磁化时,图象的重现性差;降低磁化磁场强度,磁痕不明显。擦去磁痕后,肉眼或放大镜可以观察到划痕或刀痕的底部凹处有金属光泽,以此可与裂纹相区别。减小加工粗糙度或局部打磨均可以消除这类磁痕。

8. 磁化电流过大

产生原因:每一种材料都有一定的磁导率,在单位横截面上容纳的磁感应线是有限的。当磁化电流过大时,在工件横截面突变的极端处,磁感应线并不能完全在工件内闭合,在棱角处磁力线容纳不下时会溢出工件表面,产生漏磁场,吸附磁粉形成磁痕。此外,过大的磁化电流还会把金属流线显示出来,流线的磁痕特征是成群出现的,而且呈平行状态分布。

磁痕特征:磁痕松散,沿工件棱角处分布,或沿金属流线分布,形成过度背景。

|

手机版

手机版