|

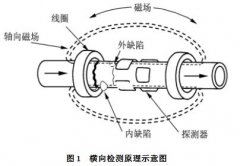

1—漏磁场 2—裂纹 3—近表面气孔 4—划伤 5—内部气孔 6—磁力线 7—工件

磁粉检测的原理是铁磁性材料工件被磁化后,由于不连续性的存在,使工件表面和近表面的磁感应线发生局部畸变而产生漏磁场,吸附附加在工件表面的磁粉,在合适的光照下形成目视可见的磁痕,从而显示出不连续性的位置、大小、形状和严重程度。

磁粉检测根据所用的载液或载体不同,分为湿法检测和干法检测;

根据磁化工件和施加磁粉或磁悬液的时机不同,分为连续法检测和剩磁法检测;

根据显示方式的不同,分为荧光磁粉检测和非荧光磁粉检测。

今天我要为大家演示的是非荧光湿法磁粉检测的操作,采用连续法磁化工件。

我们需要的工具有:

首先我们对探伤仪进行提升力检测。

我们将45N的提升力试块平放,先将磁粉探伤机调制交流电,放置45N试块上,开启开关向上提起,试块被平稳提起。将探伤仪调制直流模式,同样方法提升118N试块,提升力试块被平稳吸附起来,说明我们使用的磁粉探伤仪符合提升力要求。

接下来,我们再进行灵敏度测试。

我们将标准试片贴在钢件焊缝上。注意,将人工缺陷侧紧贴钢件。再用满足浓度要求的磁悬液润湿标准试片及周围,在通电磁化的同时浇磁悬液。检测过程中要让试片处于有效探伤区域内,通电时间为1~3秒。停止浇磁悬液后至少1秒再停止磁化,一般不少于2次。此时可以看到清晰的磁痕显示。注意,如果缺陷与磁场方向平行或夹角小于30°时,漏磁场很小,不能检出缺陷。因此我们在磁化时要转变方向,对试片进行垂直交叉磁化。同样可以看到标准试片上出现清晰的缺陷磁痕,说明该检测系统的综合性能满足要求。

现在,我们开始对平板焊缝工件进行磁粉探伤。

首先要对被检部位进行预处理,以保证检测的灵敏度。磁粉检测中,要求被检部位应无油污、油漆、氧化皮及外来的影响灵敏度的物质。由于我们使用的这块平板焊缝钢件表面较干净,省去了预处理过程。是否需要进行预处理要看检测的实际情况来决定。

先用磁悬液润湿钢件表面,在通电磁化的同时浇磁悬液,通电时间为1~3秒。停止浇磁悬液后至少1秒再停止磁化。检测过程中要将焊缝和热影响区处于有效探伤区域内。观察工件表面情况,我们可以清楚地看到焊缝处有磁痕形成,表明该焊缝有缺陷存在。

在观察缺陷的时候,被检工件表面要有充足的自然光或日光灯照明。可见光照度应不小于1000LX,如果现场条件无法满足时也可以适当降低,但不得低于500LX。并应避免强光反射和阴影。

|

手机版

手机版