|

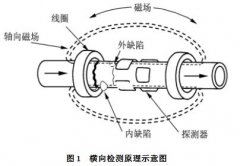

磁粉检测是用目视方法来观察工件上面的缺陷显示的。而缺陷是磁化后铁磁性材料表面和近表面的漏磁场吸附磁粉来表现的。也就是说,检测效果是用磁粉在漏磁场处的堆积形成的图象来表示的。因此,对检测过程中使用的磁粉、载液、磁悬液等检测介质必须加以正确选择。同时对介质施加的方法、观察介质的条件也应该进行控制。磁粉检测用的材料通常又叫做检测介质,常用的介质包括磁粉、载液、水基磁悬液、油基磁悬液、反差增强剂等,在一些地方还用到硅橡胶液及其它特殊介质。其中,磁粉和载液是最重要的两种介质。

磁粉

1、 磁粉介绍

磁粉是一种粉末状的铁磁性物质,有一定的大小、形状、颜色和较高的磁性。它能够反映出工件材料不连续的情况,并能清晰直观地显示出缺陷的大小和位置。磁粉质量的优劣直接影响检测效果,应正确地选择和使用磁粉,才能保证检测工作的质量。磁粉检测使用的磁粉有许多种类,按磁痕观察方式,分为非荧光磁粉和荧光磁粉;按磁粉的施加方式,分为湿法用磁粉、干法用磁粉以及特种磁粉。

荧光磁粉

荧光磁粉是以磁性氧化铁粉、工业纯铁粉、羰基铁粉等为核心,外面包覆上一层荧光染料而制成的。荧光磁粉的光学性能远胜于非荧光磁粉。因为在紫外光照射下,它能发出波长为510~550nm为人眼接受的最敏感的鲜明的黄绿色荧光,与工件表面颜色形成很高的对比度。由于荧光磁粉在紫外光激发下呈黄绿色荧光,色泽鲜明,容易观察,可见度和对比度均好,适用于任何颜色的受检表面。使用荧光磁粉,能提高检验速度,有效地降低漏检率。但荧光磁粉一般只用于湿法。

非荧光磁粉

非荧光磁粉又叫彩色磁粉或着色磁粉,是一种在白光下能观察到磁痕的磁粉,常见的颜色为黑色、红褐色以及其它颜色。通常采用的是四氧化三铁(Fe3O4)和γ三氧化二铁(Fe2O3)的粉末。这两种磁粉既适用于干法,也适用于湿法。以工业纯铁粉,或γ- Fe2O3或Fe3O4为原料,使用粘合剂使颜料或涂料包覆在粉末上制成的白色或其它颜色的非荧光磁粉,一般只用于干法。

特种磁粉

特种磁粉是指有特殊用途或用于特别环境的磁粉。如JCM系列空心球形磁粉,其采用与普通磁粉完全不同的液化成形工艺制成,粉粒直径为10~130μm。空心球形磁粉是铁铬铝的氧化物,具有良好的移动性和分散性,能不断跳跃着向漏磁场处聚集,探伤灵敏度高,高温不氧化,在400℃下仍能使用,可在高温条件下和高温部件的焊接过程中进行磁粉探伤。空心球形磁粉只用于干法。另外在纯铁中添加铬、铝和硅制成的磁粉,也可用于300~400℃高温焊缝的检查。特种磁粉一般都是非荧光磁粉。

2、 磁粉性能

磁粉的性能主要由磁性、粒度、形状、流动性、密度、识别度等组成。对于荧光磁粉,还包括磁粉与荧光染料包覆层的剥离度。

磁特性

磁粉被磁场吸引的能力叫磁粉的磁性,它直接影响缺陷处磁痕的形成。在磁粉检测中,磁粉的磁性应当具有高的磁导率、极低的剩磁和矫顽力。具有上述性能的磁粉,才能保证在微弱磁场作用下被吸引,并能保证探伤中磁粉的移动性。如果矫顽力过高或剩磁过大,磁粉在强烈地磁化后会因磁粉剩磁间的吸引而聚集成大的磁粉团,形成工件表面背景对比度变差及粘附在磁悬液槽、管等处造成磁粉损失及阻塞管道油路等

粒度

磁粉颗粒的尺寸大小为粒度。粒度大小影响磁粉在磁悬液中悬浮性和缺陷处漏磁场对磁粉颗粒的吸附能力。选择粒度时应考虑缺陷的性质、尺寸、埋藏深度及磁粉的施加方式。一般说来,检验暴露于工件表面的缺陷时,宜用粒度细的磁粉;检验表面下的缺陷宜用较粗的磁粉,因为粗磁粉的磁导率较细磁粉高。检验小缺陷宜用粒度细的磁粉,细磁粉可使缺陷的磁痕线条清晰,定位准确;检验大的缺陷要用较粗的磁粉,粗磁粉可跨接大的缺陷。通常,湿法用的磁粉粒度要求在1.5~40μm之间,干法用磁粉一般大于40μm,最大不超过150μm,空心球形磁粉粉粒直径一般为10~130μm。探伤中最好根据情况使用不同粒度的混合磁粉,以保证磁粉的移动性和大小不同的缺陷显示。

形状

磁粉有各种各样的形状,如条形(长锥形)、椭圆形、球形或其它不规则形状。一般说来,条状的磁粉在漏磁场中易于磁化形成磁极,容易在缺陷处聚集。但条状磁粉的自由移动性很差,最好与球状颗粒的磁粉按一定比例混合施用。因为球形磁粉缺乏形成和保持磁极的倾向,移动性较好。当混合使用时,容易跨接漏磁场,形成明显的磁痕。

流动性

磁粉在受检工件表面流动时所受的阻力大小。因漏磁场强度小,为了能有效地检测出缺陷,磁粉必须能在受检工件表面自由地流动,称为流动性。在湿法检测中,是利用磁悬液的流动来带动磁粉向漏磁场处流动;在干法检测中,是利用微风吹动磁粉流向漏磁场处;利用交流电方向不断变化而产生的磁场方向不断变化,或单相半波整流电产生的磁场强烈脉动性来搅动磁粉,促使磁粉流动。

密度

密度大的磁粉难于被弱的磁场吸住,而且在磁悬液中的悬浮性差,沉淀速度快,降低了探伤的灵敏度。一般湿法用的氧化铁磁粉密度约为4.5g/cm3, 空心球形磁粉密度约为0.7~2.3g/cm3。

识别度

识别度是指磁粉的光学性能,包括磁粉的颜色、荧光亮度和与工件表面颜色的对比度。对于非荧光磁粉,磁粉相对于工件的颜色对比越明显越好.以有利于提高缺陷鉴别率。对于荧光磁粉,在紫外光下观察时,工件表面呈暗紫色,只有微弱的可见光本底。而磁痕则呈黄绿色,能提供最大的对比度和亮度。 因此它适用于不带荧光背景的任何颜色的工件。

载液

载液是用来分散磁粉的,又叫做磁粉分散剂。它的主要作用是让磁粉均匀地分散悬浮在液体中,并能够很好地在工件表面上分布。载液用于湿法检验,常用的有油基载液和水基载液两种

油基载液

油基载液通常用轻质石油蒸馏物(如煤油等)制成。油基载液具有较好的磁粉分散性和防锈性,通常用于多次使用的磁悬液循环系统。如用于批量检查制品的床式设备中。为了保证使用的安全和载液在试件表面的迅速分散,载液用油应当具有高闪点(一般应不低于94℃)、低粘度(在38℃时,运动粘度应不大于3.0 mm2/s;在最低使用温度下应不大于5.0 mm2/s)和无臭味;对于荧光磁粉使用的载液,应无荧光、颗粒物小、总酸值低、无气味、无毒性。

水基载液

用水做载液,可降低成本、无着火的危险,且水粘度小、来源广。由于普通的水对钢铁的润湿作用和对磁粉的分散作用较差,水载液中须添加润湿剂,防锈剂和消泡剂等。任何一种干净的水均可用来配制水磁悬液,但须按ISO 4316或等效标准测定水基载液的PH值,一般应控制在8~10之间。

磁悬液

磁悬液是磁粉与载液按一定比例的混合物,其主要分为水基磁悬液和油基磁悬液或有机磁悬液等。它的浓度、污染等技术指标直接影响了缺陷的显示效果。磁悬液的浓度是指每升液体中的磁粉含量。磁悬液的浓度对缺陷显示的灵敏度有很大的影响,浓度不同,其检验灵敏度也不相同。浓度太低,影响漏磁场对磁粉的吸附量,磁痕不清晰会使小缺陷漏检。浓度太高,会使衬度变坏,在工件表面粘附过量的磁粉,干扰缺陷的显示。磁悬液浓度的选用应根据磁粉的种类和受检工件表面的状态及检验灵敏度要求诸因素进行确定。在对磁悬液浓度进行选择时:工件表面粗糙度较小,可选用载液粘度大些,浓度高些;对粗糙度的工件,可选用载液粘度小些,浓度低些;细牙螺纹工件,推荐采用荧光磁粉,磁悬液浓度0.5g/l;橡胶铸型法,非荧光磁粉悬液浓度推荐为4-10g/l。

对磁悬液浓度的测定通常采用沉淀法测定磁悬液的沉淀浓度,来判定磁悬液的浓度是否足够,沉淀浓度是指使用中的磁悬液在特制的磁粉沉淀管中磁粉沉淀的固体物质与磁悬液的体积比。JB/T47013.4-2005中对磁悬液浓度要求如表1。

反差增强剂是检测使用的辅助材料。在检查表面粗糙的焊缝及铸钢件等时,由于工件表面凹凸不平、颜色发黑等原因,缺陷磁痕与工件表面颜色对比度很低,缺陷难以检出,易造成漏检。为了提高缺陷磁痕与工件表面颜色的对比度,检测前可在工件表面上先涂一层白色薄膜,厚度约为25~45 μm,干燥后再磁化工件,磁痕就会清晰可见。这一层白色薄膜就叫做反差增强剂。

标准试片和标准试块

标准缺陷试片又叫做灵敏度试片。它是在低碳纯铁薄片上进行单面刻槽作为人工缺陷,制成的刻槽多数是在试片的深度方向为U形槽或近似U形,外形为圆、十字线、直线等。他主要用于:检验磁粉探伤设备,磁粉和磁悬液的综合性能(系统灵敏度);检测被检工件表面的磁场方向,有效磁化范围和大致的有效磁场强度;考察所用的探伤工艺规程和操作方法是否妥当;当无法计算复杂工件的磁化规范时,将小而柔软的试片贴在复杂工件的不同部位,可大致确定较理想的磁化规范。常用的标准试片如下表所示。

其中A型试片,适用于在较宽大或平整的被检表面上使用;C型和D型试片,适用于在较窄小或弯曲的被检表面上使用。高灵敏度的试片,用于验证要求有较高检测灵敏度的磁粉检测综合性能;低灵敏度的试片,用于验证要求较低检测灵敏度的磁粉检测综合性能。标准试片一般常用于连续法而不用于剩磁法。

标准试块是按一定规格,在距表面不同深度处分布不同孔径(或宽度)的人工孔(或槽)的长方形或圆柱形试件。用于检验磁粉探伤设备,磁粉和磁悬液的综合性能(系统灵敏度)和考察所用的探伤实验条件和操作方法是否恰当。常用的标准试块有:B型试块又叫直流环形标准试块或Betz环,用于验证磁化电流为直流电或三相全波整流电的磁粉检测综合性能;E型试块用于验证磁化电流为交流电或单相单波整流电的磁粉检测的综合性能;磁场指示器又称八角试块, 它的用途与A型试片基本相同,但比试片经久耐用,操作简便;1型参考试块为GB/T 15822标准推荐采用的试块,也是欧洲一些国家广泛采用的试块。

|

手机版

手机版