|

范围

本标准适用于铁磁性材料制造的喷油嘴偶件、柱塞偶件、出油阀偶件的磁粉探伤。

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 253—1989 煤油

GB/T 15822—1995 磁粉探伤方法

3 磁粉探伤对零件表面的要求

3. 1 零件表面粗糙度Ra值为3.2 μm。

3. 2 应清除零件表面的油脂、锈斑、粘砂、纤维及其他能粘住磁粉的物质。

4 探伤设备

4. 1 探伤设备应具备对零件安全、可靠的完成磁化、施加磁悬液、观察零件及退磁等功能。

4. 2 探伤设备应合理布置,退磁机的安装方向应使退磁机产生的磁场垂直于地磁场,设备照明装置的光照度不低于500 lx。

4. 3 退磁装置应使零件的剩磁减少到磁感应强度不大于2×10-4T(2Gs)。

5 磁粉

5. 1 磁粉的材料为四氧化三铁,或按探伤机说明书的规定。

5. 2 磁粉的颜色应与被检零件的表面有较好的对比度。

5. 3 磁粉应具有一定的磁性、粒度、分散性及悬浮性。用磁性称量法测定磁性应不小于7 g;粒度应均匀,平均直径为5~10μm,最大直径不超过50μm。

6 磁悬液

6. 1 磁悬液由磁粉和液体介质油配制而成。

6. 2 液体介质油具有挥发率低、闪点高、容易清洗、对零件无腐蚀和对人体无害等特性,允许采用符合GB 253 中规定的煤油。

6. 3 磁悬液中磁粉含量为8~15 g/L。

6. 4 磁悬液使用时应搅拌均匀,根据使用情况应定期更换,保持清洁。

7 磁化方法

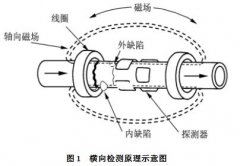

7. 1 周向磁化法

将零件直接通以电流或电流穿过零件内孔的心棒(逆磁性材料),使零件中产生周向磁力线,用以检查零件表面的轴向与接近轴向的缺陷。

7. 2 纵向磁化法

将零件置于通电线圈或电磁铁产生的磁场内,使零件表面产生纵向磁化,用以检查零件表面与轴线相垂直的和接近垂直的缺陷。

7. 3 复合磁化法

使零件能同时进行周向磁化和纵向磁化,用来检查零件表面任何方向的缺陷。

磁化方法的选择主要根据零件所产生的缺陷方向而定,使施加磁场的方向与所欲发现的缺陷方向垂直。

8 探伤方法

8. 1 连续法

在零件上浇注磁悬液,使整个零件均匀湿润,在继续浇注磁悬液的同时连续通电数次,每次1~3 s。停止浇注后,再通电数次,每次0.5~1 s。切断电流,检查零件缺陷,磁化时一般采用交流电。

8. 2 剩磁法

将一定的电流瞬时(约0.5 s)通过零件,断电后放入搅拌好的磁悬液中20~40 s 后缓慢取出,或断电后浇洒磁悬液2~3 次,静止1~2 min,然后进行检查。磁化时一般使用直流电,如用交流电,则应使用断电相位控制器。

选择探伤方法时,应根据材料在不同热处理状态下的剩磁感应强度及矫顽力来决定。当剩磁感应强度在0.8 T以上,矫顽力在800 A/m以上者,均可采用剩磁法检查。

9 磁化规范

9. 1 在用连续法时,磁场强度一般应大于出现最大导磁率的磁场强度而小于饱和磁场强度。在用剩磁法时,电流强度应使之达到饱和状态。电流强度不宜过大,零件与探伤机铅板应接触良好,以免烧伤零件,溶化铅板。

9. 2 用连续法周向磁化时,电流强度一般规定如下:

当D>20 mm时,I=(8~15)D;

当D≤20 mm时,I=(10~25)D。

D—零件被检部分最大直径,mm;

I—电流强度的有效值,A。

9. 3 用螺管线圈纵向磁化时磁场强度的确定

9. 3. 1用剩磁法时,在装有被探伤零件的情况下,螺管线圈的中心磁场强度H 一般规定如下:

当L/D>10 时,H 为11940 A/m;

当L/D>2~10时,H为19900 A/m;

当L/D≤2 时,H 为35810 A/m。

L/D—被探伤零件的长度与直径比。

9. 3. 2用连续法时,按剩磁法充磁强度的三分之一选定。

10 探伤灵敏度的校验

10. 1 探伤前必须以标准试片用连续法校验磁悬液浓度及电流强度等,校验时标准试片上必须清晰显示出刻痕,否则应检查上述中某个环节是否正常。

10. 2 本标准选用GB/T 15822—1995 中规定的A–15/100型标准试片。

10. 3 由于A 型标准试片使用频繁易损坏,可以使用有自然缺陷的样件校验探伤灵敏度。但样件灵敏度的正确可靠性须经标准试片定期校验。

10. 4 标准试片应定期检查、校验,以免失效。

11 退磁

11. 1 经探伤后的零件均须退磁。

11. 2 零件退磁后,其剩磁不超过5×10-4T,可用磁强计进行测定。

|

手机版

手机版