|

随着现代工业特别是汽车和航空工业的发展,无损检测技术即无损探伤技术的应用越来越广泛,尤其是汽车和飞机等关键零部件都要进行表面裂纹和内部缺陷的检查。通常,磁性材料零件采用荧光磁粉探伤法,而非磁性材料如铝合金和不锈钢零件必须采用荧光渗透法探伤。

上个世纪五六十年代,即便是军工企业中所采用的荧光渗透设备也都是手工操作,检测效率十分低下。进入八九十年代,产品产量逐步提高,要求探伤的零件数量也不断增加,为满足用户的要求,研究和生产自动化检测设备势在必行,特别是荧光渗透检测线的工序较多,检测效率很低。进入二十世纪,逐渐出现了自动荧光渗透检测线,自动化水平逐渐提高。

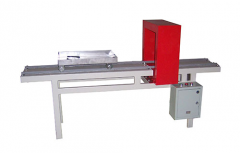

目前,沧州欧谱荧光渗透检测线的工件自动传输机构具有以下几种结构:

1、水平移动(工件由一个工位步进到下一工位)和垂直移动(工件在渗透工位等的垂直升降)均由人工操纵电葫芦完成;

2、工件水平步进由减速电机驱动齿轮齿条机构完成,工件垂直升降由链轮链条机构完成;

3、工件水平步进由气动机构驱动双滑带拨叉机构实现,工件垂直升降由气动机构实现。其中,后两种机构均采用可编程序控制器(PLC)和人机界面触摸屏实现自动化运行和时间参数的修改。

申请人前期研发生产的荧光渗透检测线工件传输机构均采用第2和第3种结构。工件水平步进的驱动机构位于检测线的后部,动力源为气缸,气缸固定在框架结构中间,气缸活塞杆与活动横梁相连,两条滑带的一端分别与活动横梁的两端相连,通过电磁阀控制,气缸活塞杆周期伸缩,带动双滑带和横梁往返移动,通过双导杠和导套机构确保双滑带移动一致和平稳;开始探伤时,使气动系统工作,活塞杆伸出,双滑带左端移动到上料端,将料筐放在上料架上,料筐感应到光电开关,检测线自动运行开始,双拨叉推动料筐移动,当料筐移动到下一个工位时,活动横梁移动到驱动机构右端,感应到右端接近开关,气缸反向,活塞杆带动双滑带向左移动,当料筐碰到拨叉时,拨叉可顺势转向,料筐原位不动,当拨叉通过料筐后,在拨叉弹簧张力的作用下,拨叉又转回原位。

由于驱动力采用气动技术,双滑带移动速度的调节存在一定困难,调节气压大小和气体流量都很难连续调节移动速度,气缸采用调节接头也不太稳定。基于此,如能考虑以减速电机带动丝杠丝母驱动机构,即工件水平步进由减速电机驱动双滑带拨叉机构实现,工件垂直升降由气动机构实现,不仅可以连续调节移动速度,方便调节荧光渗透检测节拍,还能提高检测效率。

技术实现要素:

本实用新型的目的在于针对现有技术中工件采用气动进行水平移动带来的速度调节不连续和不稳定的不足,提供了一种荧光渗透检测线工件自动传输机构。

本实用新型的目的是通过以下技术方案实现的,现结合说明如下:

一种荧光渗透检测线工件自动传输机构,包括设置在料架右端的光电开关1、位于检测线水平架上的托轮支架2和滑带托轮3、固定在检测线框架上的接近开关4和活动横梁5,其特征在于:还包括双滑带拨叉机构和驱动机构;

双滑带拨叉机构包括多个均匀分布的拨叉8和两条滑带9,各拨叉均由拨叉板10、分别位于拨叉板10前方及中部的拨叉挡杆11与拨叉转轴12,以及拨叉弹簧13和弹簧挂柱14组成,拨叉弹簧13两端分别与拨叉挡杆11和弹簧挂柱14相连,两条滑带9的一端分别与活动横梁5的两端相连;

驱动机构由减速电机15,以及分别与减速电机15相连的变频器16和丝杠丝母机构组成,其中,丝杠丝母机构位于框架中部,由丝杠17、丝母18、两个导杠6以及与导杠6配合的导套7构成,丝母18与活动横梁5固定,两个导杠6对称地固定在丝杠17两侧。

所述减速电机15通过链轮链条19与丝杠丝母机构相连。

所述滑带托轮3在检测线每个单元水平架上各有两个,由尼龙材料制作,尺寸为中心孔为小轴为13.8×90mm螺钉。

所述每条滑带9的尺寸为11800×60×10mm,其长度随检测线每个单元的长度和单元的数量而变。

与现有技术相比,有益效果为:

荧光磁粉探伤机采用减速电机驱动双滑带拨叉机构代替气动机构驱动双滑带拨叉机构,并利用变频器连续改变电机转速,即改变工件的传输速度,使荧光渗透检测效率提高1倍;此外,这种驱动方式比气动驱动方式稳定可靠,能够避免工件传输的误动作,保证了荧光渗透检测线稳定的运行。

|

手机版

手机版