|

1 总则

1.0.1 本条阐述了制定本标准的目的。《常压钢制焊接油罐磁粉探伤技术标准》SYJ 4044-89自1990年6月发布以来,在石油天然气行业储罐的磁粉检测中得到了广泛使用,为石油工业建设发挥了一定作用。但其已运行了7年,迫切需要补充和完善一些内容。为了统一石油天然气行业储罐及管道磁粉检测的要求,提高储罐及管线施工水平,并与目前国内外使用的磁粉检测标准相协调,故对其进行了补充和修订。

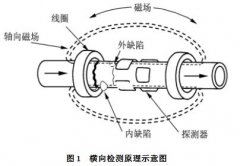

1.0.2 本条规定了本标准的适用范围。除保留SYJ 4044-89中常压钢制焊接油罐外,扩大了适用于本标准的储罐范围;为了满足管道工程建设的需要,增添了管道的磁粉检测及评定标准等内容。

管道磁粉检测规定其外径的适用范围为70mm以上,主要是考虑目前国内磁轭式磁粉检测设备磁极间距调整范围和保证磁极与工件良好接触等条件所限。

1.0.3 本条基本内容与SYJ 4044-89中第1.0.3条的规定相近,只将"交流Ⅱ型电磁轭"改为"交流电磁轭"。沧州欧谱其目的是在储罐罐底板对接焊缝等部位进行磁粉检测工作时,可选择使用旋转磁场复合磁化设备。这样可缩短检测时间,提高工效。SYJ4044-89只采用了湿法,略显单一,本次修订时增补了干法。

2 术语

2.0.3 本条所指"同一直线上……"是指:任意画一条直线,与其相交或相切的磁痕显示,均应算在同一直线上。

3 检测人员资格

3.0.1 磁粉检测人员的技术水平及实际操作经验对于检测结果会产生重大影响。为保证磁粉检测工作质量,所以要求从事磁粉检测操作的人员必须经过技术培训,掌握磁粉检测的方法和技术,并取得相应资格证书后才能上岗从事本标准规定的磁粉检测工作。

3.0.2 要求磁粉检测人员所从事的磁粉检测工作应与其持有的磁粉检测资格证书的级别相一致,是为了保证检测质量,以加强检测质量管理。

3.0.3 检测人员的视力和颜色分辨力对于磁粉检测评定结果有重要影响,为此参照ASME《锅炉及压力容器规范》对磁粉检测人员的视力和颜色分辨力作了规定。为了保证细小显示磁痕不被漏检,本条规定了色弱者也不得参加磁粉检测评定工作,并参照《压力容器无损检测》JB4730-94第4.3.3条的规定,要求磁粉检测结果评定者的矫正视力不得低于1.0。

4 检测设备

4.0.2 本条对交流电磁轭探伤机的磁极间距和提升力等重要指标作了规定,以保证工件探伤表面有足够的磁场强度,满足磁痕显示的要求。磁极的间距是根据国内生产的磁轭式磁粉探伤机的性能指标规定的。当使用磁轭最大间距时,"交流电磁轭至少应有44N的提升力"是参照JB4730-94规定的。鉴于目前对旋转磁场磁粉探伤机的提升力尚无统一的要求,本标准要求旋转磁场磁粉探伤机的提升力应符合设备说明书的规定。国内生产的部分旋转磁场磁粉探伤机的最大磁极间距和提升力见表1。

4.0.3 紫外线灯的强度,国外标准一般规定在距灯管380mm的工件表面其强度应不小于800μW/cm2。但实际工作中,考虑到暗室自然光亮度有可能大于标准规定的20lx,以及泡状紫外线灯光源存在亮度分布不均匀,加之目前一部分国产荧光磁粉所用染料较之国外产品存在差异,因此完全按国外标准(如ASME)的要求可能不尽合理,即在较弱的紫外线照射下,荧光的发光强度较低。所以本标准参照JB 4730-94第11.3.1.3款的规定,将紫外线灯的发光强度提高至1000μW/cm2,以保证使用要求。

紫外线直射人眼或长时间照射皮肤易造成伤害。波长越短,其能量越高,则伤害越大。在0.32~0.40μm范围内的紫外线能量低,对人体皮肤和眼睛伤害较小,且紫外线中心波长在0.36μm时,荧光物质发光效率较高,既能产生足够的荧光又能避免操作者受到伤害,故本标准参照JB 4730-94第11.3.1.3款的规定,将其波长定在0.32~0.40μm范围内。

4.0.4 为保证磁粉检测工作的顺利进行和检测工作质量,此条所列的辅助器材对检测方法和检测规范的选择及检测灵敏度的检验、磁悬液的浓度测定、磁痕显示的观察与分析等都非常重要,故增加此条款。

5 磁粉及磁悬液

5.0.1~5.0.3 磁粉的导磁率和剩磁性、磁粉的粒度和均匀性及与受检表面的对比度,对磁粉检测灵敏度的影响很大,所以本标准参照JB 4730-94第11.3.2.1款~第11.3.2.3款的规定,对磁粉作出上述要求。

5.0.4 一般情况下,现场作业时磁悬液无法回收使用。为了降低探伤成本,本标准规定磁悬液用加有添加剂的水作为载液,而不用油介质。

用磁膏配制磁悬液简便易行,在保证本标准要求的各项技术指标及检测灵敏度等条件下,推荐使用磁膏。

5.0.5~5.0.6 对磁悬液浓度的确定方法增补了以g/l为单位,原因在于:在现场磁粉检测中,绝大部分磁悬液均是一次性使用,若用体积沉淀法来确定磁悬液浓度则相当麻烦。同时,由于磁粉用量不明确,配制磁悬液往往要耗费很长时间才能达到标准要求,因此本标准参考JE4730和《钢材磁粉探伤检验方法及缺陷磁痕的等级分类》和JISG0565有关内容,用g/l的单位来表示磁悬液浓度,以使磁悬液的配制变得简单实用。配制的非荧光磁悬液可能由于某种原因而不能一次用完,剩余磁悬液过一段时间若继续使用,应检验其浓度。本标准参照《磁粉检验的标准推荐操作作法》ASME SE-709中测定磁悬液沉淀值的方法规定了检验磁悬液浓度的方法。

磁悬液沉淀值,对于100ml非荧光磁悬液,应在1.2~2.4ml的范围内;对于100ml荧光磁悬液,应在0.1~0.5ml的范围内。这是参照ASME SE-709的规定提出的。

6 灵敏度试片

6.0.1 A型灵敏度试片的主要用途是确定受检表面有效磁场的强度和方向、有效检测区以及磁化方法是否正确,同时用来检查磁化装置、磁粉、磁悬液的性能以及操作条件是否合适。当受检部位尺寸狭小时,如使用A型试片,则试片不能与受检表面紧贴或引起试片变形,影响检测灵敏度测试,故规定可使用C型灵敏度试片。

6.0.2~6.0.3 此两条是根据JB 4730-94中第11.8.1条编制的。

6.0.4 参照JB4730-94中第11.8.1.4款a项的要求,对灵敏度试片的使用作出了规定。为保证试片与受检表面紧贴,推荐使用透明胶带粘贴灵敏度试片。

6.0.5、6.0.6 使用原始形状或尺寸发生变化的试片,将影响试片上人工缺陷的磁痕显示,因此本标准规定不得使用,并规定了灵敏度试片的清洗和保管方法,防止其锈蚀等。

7 现场操作

7.0.1 对有延迟裂纹倾向的材料,为防止漏检,本条参照JB4730-94中第11.7.1条的规定对SW4044~89进行了补充和完善。

7.0.2 对SYJ 4044-89中"受检表面"的范围予以明确规定,焊缝的磁粉检测范围应包括焊缝热影响区在内的区域。本条参照《管道焊缝的无损检测方法》JIS Z3050第4.4.4.1款(a)项的要求,对检测范围作出了规定。

焊缝组对焊接时留下的工卡具痕迹及其周围范围内极易留下裂纹等缺陷,亦应作为磁粉检测范围,以消除缺陷隐患。

7.0.3 本条参照JB4730-94中第11.6.1条的规定对受检表面粗糙度的要求增加了量的概念。

7.0.4 有效检测范围受多种因素影响,为防止漏检和保证检测灵敏度,本条规定了有效检测区域的确定方法和磁化区域至少应重叠的宽度。

7.0.5 工件磁化过程中,缺陷平面方向与磁力线垂直时产生的漏磁场最强,施加磁粉后形成的磁痕明显,随着其夹角的增大,漏磁场强度随之减弱,沧州欧谱因此仅一个方向磁化会造成漏检。同时,磁极端面与受检表面接触不良时,将产生很大漏磁场,保证不了受检表面和近表面足够的磁场强度,从而降低检测灵敏度,所以本标准做出此条规定。

7.0.6 磁悬液对受检表表面的湿润程度、磁悬液的施加方法与时机均对磁粉检测质量影响很大,故增加了此条规定。本条还对荧光磁悬液的施加顺序做出了规定,以防止观察背景受污染。

7.0.7 本标准新增了干法检测,而在干法中,受检表面和磁粉的干湿程度、磁粉的施加方法、施加磁粉量的多少等,对检测结果影响很大,因此本标准对以上内容做出了规定。

8 磁痕的观察与记录

8.0.2 工程实际中大量数据表明,若两条或两条以上缺陷落在一直线两侧各2mm的范围内且相距不超过2mm,极有可能是一条缺陷的多处独立显示。即使是独立缺陷,由于相互靠得很近,在受到应力作用时,其相互作用和影响也很大,有可能发展成为一体,因此本标准对这样的缺陷显示予以从严处理。即在评判时,将间距计入缺陷长度总和之中。所谓同一直线,是指在一直线两侧各2mm的宽度范围内,两缺陷之间夹角不超过30°均可认为在同一直线上,这一直线须通过各缺陷中的某一条中心线。

8.0.3 小于1.5mm的磁痕显示,受系统检测灵敏度和人眼通常的目视分辨力的影响,不易检出;同时缺陷磁痕显示多数情况下比实际缺陷尺寸有一定放大。因此ASME《锅炉及压力容器规范》规定小于1.5mm的缺陷磁痕不计,《管道焊接及有关设备》API Std 1104规定不大于1.6mm的磁痕为无关磁痕,本标准规定小于1.5mm的缺陷磁痕可不计。"可不计"是指不评定和可不记录。

8.0.4 磁痕显示的观察与分析判别受观察环境和条件的影响很大,因此本条对磁痕显示的观察条件作出了规定。

本章对在什么情况下需要复验和复验的技术要求等都有明确规定,而SYJ 4044-89仅对返修后需要复验作了规定,与之相比,本标准更加完善。

9.0.1 检测结束时,检测人员应用灵敏度试片对前面的检测结果进行验证。当电源电压波动较大、设备出现故障时,使磁轭提升力下降,导致检测灵敏度下降,验证时灵敏度试片上人工缺陷磁痕显示不清晰或不显示,则应对在此之前的检测部位进行复验。

检测人员自己或被质量监督人员检查时,发现其未按本标准规定的操作方法作业,则应对在此之前的所有检测部位进行复验。

10 评定

本章对SYJ 4044-89磁粉检测的评定标准进行了适当修改,并补充了管道磁粉检测评定标准方面的内容。

对本标准第10.0.2条、第10.0.3条的规定需共同说明的有以下两点:

1 在管道和板厚小于或等于10mm储罐的磁粉检测中,本标准规定当单个圆形缺陷显示长度大于其厚度的1/2时,判为不合格。这是因为它与厚度的相对尺寸过大,在应力作用下,对工件的强度有很大影响。在参考JB4730-94和API Std 1104有关标准规定和工程施工经验后,特作如此规定。

2 在分散状缺陷密集程度的限制中,除线性缺陷外,在评定区域内有可能仅有圆形缺陷存在和圆形缺陷与线性缺陷同时存在两种情况,不论哪种情况,各缺陷显示长度都应相加,按其总长度进行评定。

10.0.2 对于裂纹、链状圆形显示、单个缺陷磁痕显示长度的规定与SYJ 4044-89相同。参照JB 4730-94的规定和吸收部分施工单位所提意见,对缺陷密集程度的规定作了修改。本次修改与SYJ 4044-89比较有如下特点:

1 在对缺陷要求的宽严程度上基本相近。

2 SYJ 4044-89的规定较繁琐,经本次修改后较简练,易于现场操作评判。

3 缺陷密集程度的宽严尺寸介于JB 4730-94第11.13.2条中Ⅲ级与Ⅳ级之间。

10.0.3 本条的编制主要参照ASME《锅炉及压力容器规范》、API Std 1104第六章"无损探伤标准"、日本JIS Z 3050的有关规定,结合国内管道施工和磁粉检测经验,经有关无损检测专家和技术人员的充分讨论后制定的。与其它标准相比有以下特点:

1 对于裂纹的限制,本标准与其它标准无差别。

2 对于链状圆形显示,本标准与ASME《锅炉及压力容器规范》的规定相同。链状圆形显示系链状气孔所形成,极易互相贯穿,形成裂纹,所以本标准不允许存在链状圆形显示。

3 对单个圆形缺陷的限制,本标准略低于API Std 1104的要求。对于单个线性缺陷的限制,本标准高于APl Std 1104的规定。

4 对分散状缺陷密集程度的限制,本标准按压力等级分两种情况,结合JIS Z 3050和API Std 1104的规定及国内管道施工经验而制定的。

管道工作压力以4.0MPa为界线的划分理由如下:

1)管道工作压力的跨度很大,其安全性应分别考虑;

2)目前国内输油输气管道设计工作压力多以4.0MPa为分界线;

3)输油管线的设计压力为4.0MPa时,管道和阀门在低压段和高压段的比例各占50%;

4)输气管线的设计压力为6.4MPa时,管道和管件在高压段的比例占70%,因此对高压段管道的表面质量应予以重视并从严控制。

|

手机版

手机版