|

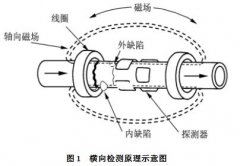

1基于钢管螺旋前进的对辊传输技术 钢管高速漏磁检测过程中,钢管的高速螺旋驱动由对辊轮组完成,如图1所示,对辊轮与钢管前进方向形成夹角搓动钢管高速螺旋前进。 传输线对辊轮与钢管形成固定的角度,实现不同规格钢管传送。理论与实验证明,沧州欧谱在这种传输方式下,对滚轮工作频率不变时,随着钢管规格的变化,其直线前进速度基本一致,改变的仅仅是钢管前进的螺距。 对辊传输线采用变频控制技术,利用变频器控制对滚轮的工作频率来改变钢管直线前进速度,以满足不同检测速度的需求。 2磁浮非接触式钢管压紧定位技术 钢管在传输线上高速运行时,如果不对其实施压紧定位会出现剧烈抖动,产生干扰信号,最终降低检测设备的可靠性、稳定性与安全性。因此,需要配备压紧定位装置来保证钢管的平稳运动。 常规压紧装备采用接触式压紧定位方式,利用压紧机构与钢管之间产生的接触作用力对其进行压紧定位。传统的接触式压紧定位方式具有反应时间长、压力不可控、调节繁琐等不足,不适用于钢管高速漏磁检测。 在这里,采用一种磁浮非接触式钢管压紧定位装置,根据钢管铁磁性特性,沧州欧谱利用通电线圈产生的磁场对钢管产生磁力来实现钢管的非接触压紧定位。装置利用电路的通断和电流的强弱来控制磁力的启闭和大小。因此,这种压紧定位方式具有非接触、快速反应、压力可控等优点,在钢管高速漏磁检测中应用效果良好。 3超强磁化技术 根据漏磁检测理论,钢管被检部位需被磁化到近饱和状态才能让缺陷产生足够强度的漏磁场。钢管旋转检测方式受机构设计的限制,常规磁化方式产生的磁化场强度不够,易产生漏判、误判,尤其对内伤的检测能力不够。 在这里,采用超强磁化技术,利用特殊的激励电路和磁化结构对钢管进行磁化,能将高速运动的钢管磁化到近饱和状态,使缺陷产生足够强漏磁场来保证检测灵敏度。 4漏磁信号高速采集与处理技术 钢管漏磁检测具有实时性要求,需要对检测信号实时处理和显示,超声波探伤仪http://www.oupukeji.com为检测人员评价钢管质量提供依据。钢管生产部门根据反馈的检测信息及时调整工艺参数,以提高钢管质量和避免资源浪费。 高速漏磁检测具有海量信号特点,为此设备采用了一种高速信号采集与处理系统,64路漏磁信号从霍尔传感器经过调理电路,放大电路,进入高速A/D采集卡,然后通过USB总线进入计算机。在计算机中进行去噪、平滑、模式识别等数字处理,最终获得钢管检测信息井显示,以满足实时性要求。 |

手机版

手机版