|

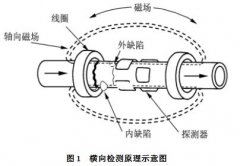

摘要:为保障千千万万冲压工人的人身安全,作者提出并实施了一种无损检测冲压/锻压模具疲劳裂纹的新方法-铁磁性金属构件自磁化荧光磁粉探伤法,沧州欧谱本文简介了其研究缘由、观测发现、理论依据、方案选择、实践结果、新方法的优越性和局限性及其在冲压/锻造和其他工业中的推广前景。 关键词:冲压模具;铁磁性金属;自磁化;荧光磁粉探伤 1.问题的提出 我有个客户在使用五金冲压模具时突然爆裂,飞迸出来的碎片导致操作工人死亡,他们急需要将所有的模具全面地进行探伤。于是找到了我,并邀请我前往他们公司实地参观模具的操作过程。我根据他们的情况建议他们将模具拆卸下来做探伤,也给他们提供了涡流和荧光磁粉探伤方法的培训,故这两年来也能解决一些问题,检出很多裂纹,为减低意外的发生起到一定作用。但实行这种方法一定要拆卸模具,这样做会影响生产进度和产品的质量(产品的一致性),因为停机就会停产,再重新安装模具调校时或多或少都会有误差,有误差就引起产品的不一致性和影响产品质量。若平时不能经常地检测就不能有效地防止意外发生,而且模具在有小裂纹时或者在爆破之前,模具尺寸和形状变化也会影响产品的尺寸和形状,甚至造成大批废品,为厂家带来重大的经济损失。 那么有什么办法可以在不拆卸模具的情况下并可在任何时候读能有效地检测出裂纹来呢? 2.铁磁性金属构件的自磁化现象 我在现场看见工人用螺丝刀在靠近模具时会产生很强的磁性吸力,在模具的边缘可以清楚地看到冲压过程中遗留下来的铁锈和碎铁片吸附在模具上,工人们要用螺丝刀来吸走铁锈和碎铁片,否则就影响模具的冲压。对于这种磁化现象,我称其为“铁磁性金属构件的自磁化现象”。 模具自磁化的规律即磁场强度与使用次数(或者时间)的关系见图1,纵坐标为磁场强度,横坐标表示使用次数或时间,随着次数的增加,磁场强度也逐渐增加,到达某一水平时不再明显地增加或减小(磁饱和点),如果出现裂纹时,磁场强度会突然增高至几倍甚至百倍于正常的磁场强度。 3.铁磁性金属构件自磁化现象的理论依据 为什么会有这种现象呢? 五金冲压机械上的模具在长期重复冲压(冲擦、磨擦)的过程中会产生磁化现象(自磁化),主要来自两方面:①模具与模具之间的磨擦和扩张生电(磁致伸缩生磁);②被加工的工件也多是铁磁性金属,工件在切断和冷作塑性变形时也会产生磁场,再者,模具与工件是紧密接触的,因而将工件的磁也导入了模具。由于所有模具的主要用料大都是含碳量高的合金钢和进行过淬火或者渗碳、渗氮、调质等硬化热处理工序,其剩磁感应强度和矫顽力较高,以至保磁能力特别强,所以模具在反复冲压过程中特显了自磁化现象。 同时,模具在长期使用后会产生金属疲劳,而金属疲劳达到一个极限时,就会出现破裂。自磁化的材质在破裂的位置上会形成一个漏磁场,令该位置可以吸附磁粉,从而可以通过浇洒磁悬液观察到磁痕显示,特别是采用荧光磁粉,在紫外线灯的照射下,会产生人眼可见的黄绿色荧光,从而达到检测出裂纹的目的。 过往的做法是需要先将模具拆卸,然后应用磁粉或者其他NDT(无损探伤)方法。拆装影响生产,而且每次校对模具非常费时也影响产品的一致性。在不拆卸的情况下用普通磁粉探伤方法难以全面磁化,内孔和内槽或狭窄的构件也无法检测到;用涡流探伤方法也有很大的局限,同时要求检验人员具有丰富的经验和技巧,内孔和内槽或狭窄的构件同样也无法检测到。 五金制品厂有大量的冲压机器,各式各样的冲压机器上又有不同形状的模具,模具的组合通常由一对公母模具组成,公模插入母模压制工件成形为各式各样的、大大小小的五金制成品,母模在冲压的过程中受到扩张的应力,长期的重复使用后会产生疲劳裂纹,如果模具有裂纹(破裂),沧州欧谱其冲压出来的制品的形状和尺寸肯定会变形和偏差,严重地影响产品质量甚至造成废品,特别是快速和多件式的冲压机更会在短时间内就造成大量的废品,肯定造成经济损失。如果模具基座突然爆裂,其破碎片迸出,更会造成人命伤亡,不幸地,这些事故却时有发生... 如何有效地检出模具的裂纹而不影响生产呢?这一直是令人们费煞思量的问题。今天,我们发现工件在机械式的重复磨擦中自身磁化这一自然现象,而且在有裂纹的位置会产生很强的漏磁场,因而可利用漏磁能吸附磁粉的原理来检测裂纹。 传统的磁粉探伤原理一样是利用漏磁场吸附磁粉来检测裂纹,不同的是磁粉探伤需要外加磁场,而我们现在是利用模具在冲压过程中自磁化产生漏磁场吸附磁粉来检测裂纹。通过实际观察,我们还发现由工件自磁化产生的裂纹痕迹是最自然和最真实的,不论模具形状如何复杂,都如实地将有裂纹的痕迹呈现出来,完全不需要考虑磁化方向的问题,因为传统的磁粉探伤方法一定要考虑磁化方向,磁化方向与裂纹方向平行时是无法呈现磁痕的,形状复杂的工件更难以覆盖所有的方向;另外,磁化线圈、磁轭无法靠近或者完全接触工件,大大地降低了真实的磁化强度,磁化强度不足时灵敏度会下降,难保不会漏检,也有可能误将自磁化形成的磁痕迹消除掉反而造成漏检。 漏磁也可以应用现在流行的“磁记忆”法,但是这种方法难以使用而且需要由很有经验的操作人员进行,其效率也低,还涉及很复杂的力学问题,以及缺陷定量、定性等等问题。 磁粉探伤方法相对简单容易操作,任何人稍作培训就能操作。为什么选择采用荧光磁粉呢?因为荧光磁粉在紫外线灯照射下激发出人眼最敏感的黄绿色荧光(波长510~550nm),而且它对一些内孔、内槽和狭窄位置也能有效地检出。 我们选择采用罐装油基性的荧光磁悬液(BS4069),效果最好,其灵敏度高、流动性好,而且清洗容易,不影响制品生产。再配备一套便携式紫外线灯,110V或220V交流电源,800~1000μW/cm2﹝BS4489﹞。在现场若环境光小于20lx可以直接用黑光灯照射检测,有需要时可以黑布帘遮掩。也可以用LED型紫外线灯更加安全、方便、快捷,不需要黑暗的环境也能有效地检测。 近年兴起的磁记忆方法就是依据同样的原理[1]~[3]。磁致伸缩是铁磁性材料在受到应力-应变时引起的磁化现象,在应力集中的位置(或有裂纹的位置)出现漏磁场,铁磁性材料在地磁场中因机械应力-应变引起的自发磁化规律。 实际上,这就是冲压/锻压模具的“运行磁化”和(铁磁性)制件的“加工磁化”现象[4]。 4.铁磁性金属构件自磁化荧光磁粉探伤法的研究 4.1磁记忆检测法的不足 根据图1的原理,我建议用磁记忆每天下班时测量模具的磁场强度就可监控模具的使用状况,若每天测量的数据都维持在某一水平就表示正常,如果有一天突然有倍增的高磁场强度,那么模具就很可能有裂纹了!这时可以拆卸模具并进一步用其他NDT方法验证。我曾在一个有裂纹的模具上做过磁记忆,可以很清楚测量到有裂纹的位置其磁场强度百倍于没有裂纹的位置。照说这是很简单易行的,但是操作起来不直观,客户不容易接受,而且需要懂技术的人来做,所以也就没有实际应用和推广。 4.2磁粉探伤方法 后来我想出一个方法-“铁磁性金属构件自磁化荧光磁粉探伤法”。 我们在做磁粉探伤时都知道一定要外加磁化磁场,分连续磁化法和剩磁法,其中剩磁法是先磁化工件,利用工件能保留剩磁和有裂纹的位置形成漏磁场的特性,然后再洒上磁粉来进行检测,这种方法已经使用了很多年了,也是可行的,但是在使用中的模具现场外加磁化不方便。根据这个原理和以上分析,我们知道铁金属在反复的机械式冲压过程中会产生磁化现象,当自磁化到一定的磁场强度时(所以一定要用过一段时间的模具才能使用这个方法),在有裂纹的位置会形成漏磁场,利用该漏磁场会吸附磁粉的特点,就可以像磁粉探伤一样来进行检测了。 4.3新方法的优越性 1) 不需要拆卸模具(或者简单拆除裸露即可); 2) 沧州欧谱不需要外加磁化磁场; 3) 任何时间都可以检测,不需要特别停工,只需每天下班时或者例行检修时顺便做,或者对模具(构件)怀疑有异常现象时随时就可以检测,大大地增加了检测量(次数),相对地提高了安全系数; 4) 荧光磁粉的灵敏度最高,而且模具的内孔、内槽位置在紫外线灯的照射下也可以检出裂纹来(用手电筒式的LED紫外线灯更加方便); 5) 操作简单,只需要简单的培训就可以操作。 4.4新方法的局限性 ①被检工件一定要是高碳钢和合金钢,而且是经过热处理(如渗碳、淬火、正火、渗氮等硬化处理)的模具,即具有高导磁率、高剩磁,才能满足检测需要; ②一定要是经过多次冲压(磨擦)和使用过的模具(构件)才能有较强的自磁化现象产生; ③必须在紫外线灯(传统的紫外线灯和最近出现的LED紫外线灯都行)下使用,而如果采用黑磁粉,则由于被检模具多为光洁度高的光亮表面,使用黑磁粉获得的对比度远不如荧光磁粉而不易观察; ④据我的经验,必须使用油基性荧光磁悬液(BS4069)才能够获得较好的检测效果; ⑤检测人员需要经过适当的培训,视力正常,没有荧光色盲; ⑥有需要时用其他NDT方法验证。 此外,检验员要有一个适当的培训,能正确地分辨假缺陷和非相关显示,常见的非相关显示有:①模具本身结构组合处(缝隙);②磨削裂纹(表面均匀的网状裂纹);③划痕。 5.超声波探伤仪http://www.oupukeji.com 结论 我做无损探伤近三十年,最近再查看有关磁粉探伤的书籍,还没有看到有人利用过“铁磁性金属构件自磁化荧光磁粉探伤法”,我想将这种方法免费地传授给中国所有的五金行业,因为我看到每天有很多工人站在冲压机前工作,一旦模具爆破,所迸发出的碎片会造成工人伤亡事故,特别是在现在的中国-世界加工厂,每天都有成千上万的工人站在这危险的冲压机前,冒着生命危险在工作,一旦出事故,工人受到伤害,当老板的也头痛,因为出了事故,老板除了要赔偿外,还会停工停产,造成更大的经济损失... 为了更好地推广这种新方法的应用,我想通过本文予以披露,使更多的冲压工人及早从中受益,相信本方法在冲压/锻造工业中定能得到推广应用。 6.新方法的应用前景 本方法不仅适用于五金行业,只要是铁磁性金属在运行中有重复磨擦或者旋转的场合都有可能使用,例如:我在铁路车辆的一个马达轴上,轴承位拆卸后直接喷洒荧光磁悬液就可以清楚看见裂纹,更令人感到惊奇的是意想不到的纵向裂纹出现在轴承的樽径位,通常这些位置多是环向的疲劳裂纹,若按一般正常方法,用磁轭在轴向 (纵向)施加磁化,就很可能将这种纵向裂纹给丢失了,除非再做一次周向磁化,否则会造成漏检,所以可以肯定地说铁磁性金属构件自磁化荧光磁粉探伤法的另一优点是能将不同方向的裂纹同时地和如实地显示出来,不会漏检,而且不需要考虑磁化方向。 |

手机版

手机版