|

工件表面磁场强度就是切向磁场强度,测量切向磁场强度有助于磁探方法和磁探规范的确定。本文探讨了用霍尔效应磁强计来检测工件表面切向磁场强度的可行性及理论基础,并以电磁轭为例,对表面切向磁场强度测量做了实际分析;本文同时给出用刻槽试片来验证表面切向磁场强度的方法。

1. 进行磁粉检验时, 为什么需要测工件磁化时表面的切向磁场强度?

钢铁材料的磁特性因其成分和热处理状态的不同而不同,磁探工件磁化时,通常需要其内部的磁场强度H大于其材料磁化曲线上对应最高磁导率的磁场强度,且表面的磁通密度(磁感应强度)B达到1T(10000Gs)。因据研究一般认为,这样的磁化状态对于与磁化方向垂直的小至宽5~10μm、深50~100μm、长500μm的不连续产生的漏磁场可使其磁痕得以检出。对于大多数结构钢材料磁化时如表面磁场强度达到2.5KA/m(约30Oe)即可满足,但有些合金钢,特别是合金成分高,热处理硬度大的,要满足上述条件需要H要更大,甚至大得多。对于常用到的不同工程铁磁性材料,磁探需要的表面磁场强度可查阅或参考《常用钢材料磁特性手册》,或全国无损检测学会统编磁粉探伤人员资格培训教材里的常用钢材磁特性附表。

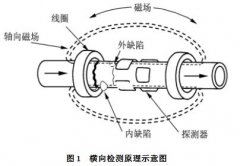

磁粉检验中,为检测出被检件上不同方向的不连续,可对应采用不同的磁化方法,使建立的磁场方向尽量与检测的不连续垂直。因此能得到和用到的磁场又都是与被检表面平行的或是其与被检表面平行的分量,切向是指与被检表面平行。因此所谓表面磁场强度也就是表面切向磁场强度。

在对工件作磁探前,用经验公式I=H*P计算通电或穿棒通电磁化电流时,里面的H要根据工件材料的磁特性来选择;而线圈通电磁化的经验公式实际上是基于大多数工程材料的,因此对于磁特性特别硬的工件,宜在计算结果基础上加适合余量。

工件磁化时测量表面切向磁场强度值,可以提高磁探的可靠性,也有助于磁探方法和磁探规范的确定。

2. 如何测量工件进行磁化时的表面切向磁场强度?

在对工件进行磁化时,可以用霍尔效应磁强计来检测工件表面上(方)的切向磁场强度。

需要提醒的是:一般的霍尔磁强计只能测量直流磁场,要测交流磁场必须选用兼具交流磁场测量功能的型号。

在对工件直接通电磁化时,通过用安倍环路定理计算,可知工件表面上、下方的磁场强度值是连续的,在表面(界面)上是最大值。以对半径R的圆轴件通直流电磁化为例:

圆轴件内距轴心r处的磁场强度:H = Ir/2πR2

圆轴件表面的磁场强度: H = I/2πR

圆轴件外距轴心r处的磁场强度:H = I/2πr

图3. 半径为R的轴件直接通电磁化时表面内外的磁场强度

由于磁强计探头(杆)前端的霍尔片很小,因此只要将其尽量靠近表面,且使霍尔片的平面与工件上的磁化方向垂直,测到的磁场强度值与工件靠近表面内部的磁场强度值接近,可用前者近似代表后者。

在用通电线圈或穿棒导电对工件磁化时,由于磁化时工件表面没有传导电流,因此通过在材料边界上下应用安倍环路定理,∮H*L=I=0

H1*L+H3*A+H2*L+H4*A=I=0

因取A→0,即H1t- H2t=0,得到H1t=H2t

可知在极其靠近界面的上、下方的切向磁场强度值是相等的。此即磁介质磁场边界条件:H1t=H2t 。因此只要将磁强计探头的霍尔片尽量靠近表面,且使其平面与工件上的磁化方向垂直,测到的基本就是工件靠近表面的内部磁场强度值。

用通电线圈对工件进行纵向磁化时,由于在工件两端会产生磁极,因此在工件上会产生退磁场,此时工件上的有效磁场强度 H=H0-H退。式中H0为线圈磁动势在工件上产生的磁场强度,H退为退磁场强度,其与工件相对于线圈磁场方向的长宽比有关。根据磁场边界条件,使用霍尔磁强计在工件表面测到的是有效磁场强度。在测线圈磁化工件表面纵向的切向磁场强度时,由于必须使探头顶部的霍尔片与磁场方向垂直,对于内径不是足够大的线圈,标配的切向测量探头难以横着放入,宜采用在购买磁强计时选配的轴向磁场测量探头。这种探头霍尔片安装在其杆的顶端面上,探头可伸入线圈内测量轴向磁场强度或在线圈内磁化的工件表面轴向的有效磁场强度。

3. 采用电磁轭对工件进行纵向磁化时,能否用霍尔磁强计测量其表面的切向磁场强度?

GB/T15822.3-2005/ISO9934-3: 2002 《无损检测 磁粉检测 第3部分:设备》中规定:

对便携式电磁轭要求测量放在钢板(相当于20号钢,500mm*250mm*10mm)上的电磁轭两磁极中心连线(最大磁极距和最小磁极距)上中点的切向场强Ht。

标准规定被磁化工件的切向磁场强度采用霍尔探头磁强计进行测量,测量准确度应优于10%,在被测电磁轭最大磁极距条件下,在该测量点测得的切向场强应≧2KA/m(25 Oe)。

此测量同样基于磁介质磁化时的磁场边界条件,当采用电磁轭对工件磁化时,由于在工件表面不存在传导电流,根据磁场边界条件,可得知表面两侧的切向磁场强度是连续的,Ht1=Ht2 。用磁轭磁化和用线圈磁化相比,前者工件表面外侧的漏磁通要小得多,工件外侧磁场强度值随离开表面距离增加的衰减更大,而霍尔磁强计用以测量被磁化工件表面切向磁场强度的探头杆前端处安装的霍尔半导体晶片的敏感区(晶片内切圆)直径按其型号和适用磁强计型号是不同的。据资料介绍,从零点几毫米到数毫米的不等,晶片离杆端的距离也有所不同。 因此霍尔晶片越小,且安装位离探头端头越近的切向探头及适用的磁强计,测量值越接近工件上被便携式电磁轭磁化表面的真实切向磁场强度。

对于采用磁探机上开路或闭路电磁轭装置进行纵向磁化的工件,同样可用霍尔磁强计检测工件表面纵向的切向磁场强度。对于采用闭路磁轭装置磁化或工件端头截面大于磁轭磁极面的场合,选择磁强计型号时除了考虑直流/交流测量功能外,因工件外侧漏磁通很小,在探头规格选择上与用于手提式电磁轭有同样的考虑。

4. 用刻槽式试片验证磁化工件表面的切向磁场强度

对于没有或不便使用霍尔磁强计测量被磁化工件表面切向磁场强度的场合,可以用贴QQI或A型等刻槽型试片的办法来验证所贴处表面的切向磁场强度。

刻槽式试片是在纯铁薄片上进行单面刻槽作为人工缺陷制成的,刻槽外形有圆、十字线和直线等,刻槽深度和试片厚度有不同的规格,试片型号里的分数表示槽深(μm)/试片厚度(μm),分数越大代表的人工缺陷越大。

刻槽式磁探试片源自日本,中国的磁探试片标准GB/T 23907-2009 (即原JB/T 6065-2004)《无损检测 磁粉检测用试片》基本采纳自日本工业标准JIS G 0565)。在这些标准里,槽式试片按材料(超高纯低碳纯铁)的热处理状态分为两类:经真空退火的(A1型)和未经真空退火的(A2型)。

如果是同规格(槽深/试片厚度)的试片,则A1型(试片上应刻有“AI”或“A”标记)试片的导磁率比A2型(试片上应刻有“A2”标记)试片的高。这是因试片材料经冷轧产生的冷作硬化经真空退火可使其磁导率和各向同性得到提高。对于同样规格的(如都是30/100)A1、A2试片,要获得显示,工件试片所贴处的表面切向磁场强度H值,A2的约需A1的2倍,也就是说贴未退火试片的工件通电磁化需要的电流约为贴退火试片的2倍才能使试片刻槽得到清晰显示。

QQI试片符合的是美国SAE AS 5371标准,该标准规定试片材料是符合AMS5062的低碳钢或相当材料,虽然试片材料肯定是冷轧生产的,但该标准未对试片材料是否再经退火作出规定。

在使用连续法磁探时,刻槽式试片的磁痕显示几乎不受所贴工件材料磁特性的影响。同一类(退火或不退火)试片,只要槽深与试片厚度之比相同,磁痕显示所需的表面切向有效磁场大体相等。分数值越小,所需的表面切向有效磁场强度就越大。

由于不同类别,不同规格的刻槽式试片对应的使其与磁场方向垂直的人沧州欧谱www.oupu17.com工缺陷磁痕得到清晰显示所需要的所贴工件表面处有效切向磁场强度是不同的。据此,就可以用贴试片的方法来验证被磁化件表面的切向磁场强度。

例如,将A1-30/100试片贴在直径为D(mm)圆棒件外表面,通电周向磁化,记录使其一个方向的磁痕清晰显示的磁化电流值I(A),可根据公式 I=H*2πD 算出此时表面的切向磁场强度值H (单位为KA/m )。实际上该试片对应的表面切向场强正好约为2~2.5KA/m。

用这个方法,可以验证磁化时工件表面的切向磁场强度。

可以先通过上述试验方法,列出不同类别不同规格试片对应的表面切向磁场范围备用。当对某种材料工件磁探,可从其材料磁特性曲线上查找应达到的表面切向场强H,据此可计算出周向磁化电流;采用线圈纵向磁化时则利用经验公式计算所需磁动势。但用不同方法磁化时,工件表面相关部位的表面切向场强是否真正达到相应其材料磁特性的要求值,可以用霍尔磁强计进行测量,也可通过贴合适类型与规格的刻槽型试片来验证。

|

手机版

手机版